Оборудование для производства шлакоблоков и технология их изготовления в домашних условиях

Содержание:

- Технология и оборудование для производства шлакоблока

- Как осуществить замес раствора для создания шлакоблока?

- Способы изготовления шлакобетонных блоков

- Состав

- Производство шлакоблока в домашних условиях

- Шлакоблок: технология изготовления

- Как готовится раствор на станок для изготовления шлакоблоков

- Создание формы

- Как изготовить матрицу своими руками

- Раствор для шлакоблока

- Преимущества и недостатки шлакоблоков

- Технические характеристики

- Этапы изготовления шлакоблоков

- Состав смеси для шлакоблока

- Вибростанок

- Общие сведения о шлакоблоке

Технология и оборудование для производства шлакоблока

Технология производства шлакоблока достаточно проста. На первом этапе делаются смеси из цемента, выбранного наполнителя и воды. В приготовленную смесь добавляются пластификаторы, которые увеличивают прочностные и водонепроницаемые свойства изделия.

Также специальные химические добавки применяются для экономии цемента, ускорения процессов твердения, повышения морозостойкости (то есть увеличения количества циклов замораживания/размораживания без повреждения блока), обеспечения твердения при низких температурах. Эти химические добавки можно разделить на: пластифицирующие, воздухововлекающие, ускорители твердения, противокоррозионные и прочие.

Для приготовления шлакоблока своими руками, без применения оборудования, можно воспользоваться множеством рецептов. Мы не будем подробно на них останавливаться, так как производство шлакоблока ручным методом, без применения оборудования, является скорее не бизнесом, а способом экономии средств на собственном строительстве. Наиболее простым и универсальным рецептом является следующий: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400. Воду добавляют в соотношении примерно 0,5 части плюс необходимые пластификаторы. Впрочем, каждый специалист по производству шлакоблоков имеет свой собственный рецепт производства.

Далее подготовленная смесь выгружается в форму вибропресса. Затвердевание изделий происходит в естественных условиях в течение до трех суток. Более быстрому затвердеванию способствуют специальные добавки.

Комплектация базовой технологической линии для производства шлакоблока состоит из вибропресса, бетоносмесителя, эстакады для бетоносмесителя и пульта управления. Дополнительно, линия может комплектоваться различными дозаторами, которые упрощают процесс загрузки смеси. Данная линия может комплектоваться различными матрицами, которые позволяют изготавливать шлакоблоки с различной конфигурацией пустот.

Такая полуавтоматическая линия, может работать как в помещениях, так и на открытой площадке. Подобное оборудование не требует специальных навыков и сложного обучения персонала. Площадь производственного помещения для производства шлакоблока составит около 40-50 м2. Требуется подключение к электросети в 380 В. Количество рабочих для обслуживания подобной линии составляет 2-3 человека. Время прессования составляет около 30 секунд.

Принцип работы вибропресса достаточно прост. На вибростол укладывается формовочный поддон, далее происходит автоматическая загрузка формовочный смеси в матрицу. Начинается процесс вибропрессования. По окончании формования рабочий поднимает матрицу до полного освобождения изделия от матрицы. Далее поддон с изделием выезжает и снимается с выкатной телеги, а на его место устанавливается другой поддон. Такой пресс стоит порядка 360 тысяч рублей.

Для производства шлакоблока необходимо использовать бетоносмеситель принудительного типа, предназначенный для приготовления полусухих жестких смесей. Удобство данного оборудования в том, что, как правило, для взвешивания сырья предусматриваются тензодатчики, тем самым достигается точность дозирования сырья согласно заданной рецептуре. Стоимость подобного бетоносмесителя российского производства составляет порядка 240 тысяч рублей.

Стоимость дополнительного оборудования может составить около 300 тысяч рублей. Таким образом, базовая линия для производства шлакоблока составит порядка 900 тысяч рублей.

Как осуществить замес раствора для создания шлакоблока?

Название стройматериала «шлакоблок» говорит само за себя. Это означает, что основной составляющей раствора будет шлак, полученный в доменной печи, который следует просеять через специальный просеиватель (сито).

Шлак гранулированный

Нам понадобится:

7 частей основного наполнителя (им послужит шлак);

2 доли гравия, имеющего фракции 5-15 мм;

полторы части цемента (лучше всего брать марку М 400, 500);

примерно 3 части воды.

Кроме шлака, в качестве основного элемента могут выступать и другие составляющие: глина, керамзит, песок, гравий, щебень, гипс и многие другие. Следует заметить, если в роли наполнителя вами выбран доменный шлак, то другие добавки запрещается использовать. Если вы хотите получить цветной шлакоблок, то в раствор можно ввести мел или доведённые до мелкой крошки красные кирпичи (их следует истолочь).

Кирпичная крошка

Кроме того, в процессе производства шлакоблоков следите за тем, чтобы раствор не растекался.

Цветной шлакоблок

Цветной шлакоблок красный

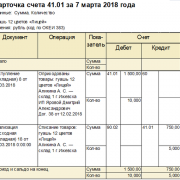

| Название компонентов | Кол-во компонентов | Плотность, кг/м3 | Водопоглощение, % | Мрз, циклов не менее | Предел прочности при сжатии, кг/см2 |

| Цемент, кг Песок, кг (м3) Щебень, кг (м3) Вода, л (в зависимости от влажности компонентов) | 500 900 (0,52) 900 (0,52) 100…200 | 2350 | 4 | 200 | 410 |

| Цемент, кг Отсев, кг (м3) Песок, кг (м3) Вода, л | 500 920 (0,54) 1150 (0,7) 100…200 | 2160 | 4,5 | 200 | 400 |

| Цемент, кг Песок, кг (м3) Вода, л | 600 1550 (0,9) 100…190 | 2200 | 5,3 | 200 | 436 |

Суперпластификатор

Когда вы собираетесь самостоятельно наладить процесс создания шлакоблоков, следует понимать, что универсальной рецептуры раствора не существует. Каждый мастер путём проб и ошибок подбирает свою уникальную формулу. Если вы новичок, то можете прибегнуть к стандартной.

Способы изготовления шлакобетонных блоков

В настоящее время такой вопрос, как изготовить шлакоблок в домашних условиях, можно решить двумя способами:

- При первом способе используются небольшие формы, в которых блоки затвердевают;

- При втором – используется специальное оборудование. Это оборудование может быть заводского изготовления или сделанное самостоятельно, возможно с привлечением знакомого токаря.

Шлакоблоки в формах

Самодельные формы

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм. Считается, что стандартные размеры блока составляют 39х19х19 сантиметров, но в зависимости от предназначения формы можно делать практически любыми.

Формы состоят из боковых стенок и дна. Если формы изготавливать таким образом, что в каждую заливать по несколько блоков, то можно значительно сэкономить материал.

Чтобы блоки получались легкие и недорогие, в них создаются пустоты, для этого в формы вставляются стеклянные бутылки. Чтобы их легче было доставать, они располагаются горлышком вниз. Лишний раствор снимается, оставшийся хорошо разравнивается.

В формах блоки находятся в течение суток, затем они вытаскиваются и складируются невысокими штабелями. Для строительства они готовы через месяц.

Шлакобетон на специальном оборудовании

Станок своими руками

Изготовление шлакоблоков в домашних условиях таким способом, является более высокопроизводительным и гарантирующим более высокое качество. Но для этого необходимо специальное оборудование, в частности бетономешалка и вибростол.

Для изготовления станка необходимо:

- использование стального листа, толщиной 2-3 мм;

- асинхронного двигателя, мощность которого 100 Ватт и более;

- грузы для вызова дисбаланса и вибрации;

- цилиндры для создания пустот.

Делаем станок для производства шлакобетонных блоков

Делаем станок

Оборудование для шлакоблоков в домашних условиях можно сделать следующим образом:

- Из стального листа вырезаются заготовки следующего размера: два прямоугольника 40х25, два – 20х25, один – 40х15, четыре – 4х4 и один – 39,5х19,5 сантиметров.

- Из стальных прямоугольников 40х25 и 20х25 сантиметров сваривается форма, внутренние размеры которой будут соответствовать размерам стандартного блока. Но, как уже было сказано, размеры можно варьировать.

- От трубы отрезаются три заготовки, диаметром 8 сантиметров, длиной 25 см.

- Эти заготовки привариваются к форме, с помощью ребер жесткости, размером 4х4 см, при этом они располагаются в ее верхней части.

- Вибратор крепится к более длинной стороне формы, используются для этого болты с гайками. Сами болты к форме прихватываются сваркой.

- Для защиты двигателя от воды и раствора, над ним приваривается козырек, к краю которого приваривается дополнительная ножка. Она необходима для дополнительной устойчивости, потому, что из-за вибратора сместился центр тяжести всей конструкции.

- К ручкам привариваются фиксаторы и можно приступать к изготовлению шлакоблоков.

Вариант вибростанка

Процесс изготовления шлакоблоков

А теперь инструкция, рассказывающая о том, как изготовить шлакоблоки в домашних условиях. Весь процесс разбивается на следующие этапы:

Формование.

Загружаем раствор

Специальные формы, предназначенные для изготовления шлакобетонных блоков, заранее смоченные, заполняются раствором. После чего их ставят на вибратор и включают на короткое время. Раствор дает осадку, и добавляют еще смеси.

После чего вибратор включается снова и ожидается, пока прижим не дойдет до ограничителей. Это значит, что формование закончено, и спустя 5-10 секунд форму можно снять, желательно до остановки двигателя.

Блоки на сушке

Время сушки готовых блоков определяется температурой и влажностью воздуха и составляет диапазон от одной недели и примерно до месяца. Теперь, зная как делать шлакоблок в домашних условиях, работая вдвоем, можно в течение часа выдавать их до семидесяти штук.

Состав

По своему составу бетоны для производства шлакоблоков разнообразны. Название этого строительного материала произошло от использования в качестве наполнителя для смеси с цементом обыкновенного доменного и печного шлака.

Со временем круг наполнителей для производства шлакоблоков значительно расширился, но название так и осталось прежним.

Сегодня в качестве исходного сырья помимо шлака применяются такие материалы, как:

- гравий;

- отсев щебня;

- песчано-гравийная смесь;

- перлит;

- керамзит;

- битый кирпич;

- опилки;

- отходы производства и добычи ракушечника.

От выбора наполнителя для бетона при производстве строительного камня зависит их окончательная стоимость и эксплуатационные качества.

Состав шлакоблока

Производство шлакоблока в домашних условиях

Шлакоблок изготавливается в специальной форме методом виброусадки залитой внутрь бетонной смеси. После застывания материала пустотелость блока составляет около 30%-40% (в зависимости от формы – круглой или квадратной) от общей площади. Образовавшиеся полости не только экономят расходный материал при производстве шлакоблока, но и служат воздушными подушками для звукоизоляции. Так же отлично подходят для армирования кладки, что придает стенам максимальную устойчивость.

Во время изготовления следует учесть, что стандартный размер одного шлакоблока составляет 39 х 19 х 18.5 сантиметров. Это стандарт, общепринятая величина, от которой отталкиваются строители во время проектирования и выполнения расчетов. Поэтому строго соблюдайте параметры во время домашнего производства строительных блоков.

Для производства шлакоблока на собственном станке вам понадобятся:

- цемент (М400, но лучше М500);

- вода;

- угольный шлак;

- гравий (диаметром около 10 миллиметров);

- песок;

- пластификатор (укрепляет и существенно быстрее высушивает блоки за 2-3 дня);

- сетка-сеялка для очистки песка от примесей;

- бетономешалка;

- лопата;

- поддоны, на которых вы будете сушить строительные блоки.

Внимание! При приготовлении бетонной смеси всегда следует контролировать количество воды в составе. Если превысить норму воды на 30%, то бетонное изделие будет слабее ровно в 2 раза!!!. Все составляющие раствора берутся по такой пропорции: 7 частей шлака, по 2 части песка и гравия, по 1.5 части цемента, 0,2% пластификатора и воды

Смесь должна быть влажная и рассыпчатая (кардинально отличается от раствора для кладки кирпича). При сильном сжатии в руке она должна держаться комом, а при падении на землю рассыпаться. В процессе вибрации станка смесь уплотняется и визуально, как будто, выдавливает воду, превращаясь в жидкий раствор. Это естественный процесс вибролитья бетона. Если полученный бетон будет слишком жидким, тогда никакой вибростоек не поможет обеспечить целостность и прочность шлакоблока, который полностью не просохнет, да еще вскоре начнет разваливаться

Все составляющие раствора берутся по такой пропорции: 7 частей шлака, по 2 части песка и гравия, по 1.5 части цемента, 0,2% пластификатора и воды. Смесь должна быть влажная и рассыпчатая (кардинально отличается от раствора для кладки кирпича). При сильном сжатии в руке она должна держаться комом, а при падении на землю рассыпаться. В процессе вибрации станка смесь уплотняется и визуально, как будто, выдавливает воду, превращаясь в жидкий раствор. Это естественный процесс вибролитья бетона. Если полученный бетон будет слишком жидким, тогда никакой вибростоек не поможет обеспечить целостность и прочность шлакоблока, который полностью не просохнет, да еще вскоре начнет разваливаться.

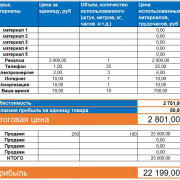

Финансовые расходы на производство 1м3 (71 штук) шлакоблоков при минимальной себестоимости товара:

| Компонент | Количество | Цена за 1кг | Сумма |

| Цемент М400 | 190 | 0,04$ | 7,60$ |

| Шлак | 600 | 0,01$ | 6,00$ |

| Песок | 450 | 0,03$ | 1,35$ |

| Вода | 100 | 0,004$ | 0,4$ |

| Итого: | 15,35$ |

При производстве прочного шлакоблока (для несущих стен) приготавливается полусухая смесь для тонкостенных бетонных изделий. В статье «производство тротуарной плитки» можно детально ознакомиться с процессом приготовления качественной и прочной бетонной смеси тонкостенных изделий.

Примечание. Стоит отметить, что по этой же технологии производятся и керамзитобетонные блоки. Отличается только состав и рецепт приготовления бетона.

Это интересно: Теплоизоляция «Броня» — виды и характеристики утеплителя

Шлакоблок: технология изготовления

Современный шлакоблок обладает габаритами 188х190х390 мм, полнотелый строительный материал характеризуется достаточной прочностью для обустройства фундаментов и многоэтажного строительства, пустотелые используются во всех остальных случаях. Пустоты могут быть круглой, прямоугольной или квадратной формы, количество варьируется от одной до 8-10 пустот, показатель пустотности лежит в пределах 25-50%. Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Для быстрого и качественного замеса смеси, желательно использовать строительную бетономешалку

Где вы предпочли бы жить: в частном доме, или квартире?

Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 630 ( 7.03 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 4096 ( 45.69 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 3872 ( 43.19 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 367 ( 4.09 % )

Наполнителем при производстве могут служить:

- угольный шлак;

- мелкофракционный гравий;

- отсев щебня;

- песок;

- отходы кирпича;

- стеклянный бой;

- зола;

- перлит;

- гипс;

- опилки;

- древесная щепа.

При замешивании раствора пропорции будут зависеть от состава наполнителя. Главное условие – чтобы готовый раствор не растекался. Цемент при производстве шлакобетона используется марки не ниже М400, для улучшения эксплуатационных свойств готового изделия, в раствор могут добавляться пластификаторы.

Портативный станок для изготовления шлакоблоков своими руками

Ориентиром при самостоятельном производстве раствора для шлакоблоков может служить заводская рецептура: на семь частей доменного шлака – две части крупнозернистого песка, полторы части цемента и до трех частей воды. Способ проверки соответствия консистенции раствора требованиям простой: бросаем горсть на землю, она должна рассыпаться. Если собрать раствор и сжать его в кулаке, он обратно должен принять форму шара.

Как готовится раствор на станок для изготовления шлакоблоков

Важно правильно приготовить раствор, чтобы изготовленный в домашних условиях шлакоблок, обладал требуемыми свойствами. Необходимые материалы:

- угольная зола или металлургический шлак;

- просеянный песок;

- мелкофракционная щебенка или отсев;

- цемент М400 или М500.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной

Используйте следующие рецептуры:

- смешайте золу с цементом в соотношении 7:2, добавьте воду до пластичной консистенции;

- перемешайте золу и отсев в равных соотношениях, добавьте 10–12% цемента от суммарного объема, разбавьте водой.

Выполняя смешивание, руководствуйтесь проверенными на практике рецептурами.

Создание формы

В первую очередь следует определиться, какой именно нужен станок. Если вы хотите построить гараж или времянку, то достаточно станка с двумя или даже одной формой. Если же вы собираетесь организовать малый бизнес, то понадобиться станок более производительный, минимум на 3-4 матрицы.

Размеры шлакоблока

Самой важной частью станка является форма. Остальные детали и узлы – это дополнения, которые позволяют производить с этой формой различные манипуляции

К примеру — наполнять, поднимать, уплотнять раствор, передвигать и тд.

При производстве шлакоблоков на заводе применяют стандартные железные формы, а также профессиональное оборудование, которое осуществляет прессовку бетона в форму под тяжестью в несколько тонн. Формы для шлакоблока своими руками чаще всего делают из дерева. Существует много их видов и конструкции.

По сути, форма представляет собой емкость, куда заливают бетон, и где он находится вплоть до полного застывания. Следует заметить, что формы должны быть разборными, чтобы готовый шлакоблок можно было легко достать. В большинстве случаев их делают даже без дна, а под низ подкладывают пластину из материала, к которому бетон не пристает.

Самым простым способом сделать пустоты в блоке – это погрузить в мягкий бетон в нужном месте пластиковые бутылки с водой или стеклянные бутылки из под шампанского, что предпочтительней. Но, если вы хотите наладить небольшое производство шлакоблоков своими руками, то пустообразователи необходимо закрепить в форме.

Эскиз деревянной формы

Из дерева

В первую очередь понадобятся строганые доски, ширина которых будет соответствовать высоте шлакоблока. Затем необходимо сделать крайние поперечины, которые будут соединяться с продольными досками «задвижными пазами».

Затем делаются пропилы с внутренней стороны продольных досок через расстояние равное длине шлакоблока. Поперечные пазы должны иметь глубину в 7 — 8 мм. Ширина пропила соответствует толщине разделительных пластин, которые могут быть выполнены из железа, гетинакса, текстолита.

Эскиз формы заполненной раствором

Пластины можно сделать и из другого листового материала, главное чтобы он был гладким. На чертеже выше понятно, как изготовить деревянные формы для шлакоблоков своими руками. Детали формы желательно вскрыть любой масляной краской. Это облегчит извлечение шлакоблоков из формы.

Обратите внимание, что на эскизе указаны меньшие размеры, чем требует стандартный шлакоблок. Перед созданием формы можно сделать чертежи шлакоблока своими руками

Эта процедура не будет лишней и не потребует много труда.

Вышеописанные формы используют без вибратора. Раствор в них следует заливать более мягкий, с большим содержанием воды. Однако, если приложить немного усилий, то можно создать более совершенный, вибрационный станок.

Форма-носилки

Формы для вибрационного стола выглядят несколько иначе. К боковинам необходимо приделать ручки, за которые два человека смогут поднимать их и ставить на вибростол. На дне каждой ячейки должны располагаться два конуса.

Форму с большим количеством ячеек делать не стоит, так как такие носилки будет очень сложно поднять. Подобные формы не разбираются, а шлакоблоки из них вытряхивают путем опрокидывания. Внутренние поверхности формы должны быть гладкими, чтобы изделия легко извлекались.

На фото металлическая форма

Из металла

При создании станка для изготовления шлакоблоков своими руками понадобится стальной лист толщиной 3-5 мм. Из него следует вырезать элементы формы исходя из размера шлакоблока. Стандарт составляет — 190х190х390 мм, в соответствии с этими размерами делают и чертежи шлакоблоков своими руками. Высота формы должна быть на 5 мм выше блока, чтобы можно было насыпать бетонную смесь и сверху прижать ее пластиной

Так как шлакоблок должен быть пустотелым, важно правильно сделать пустотообразователи. Проще всего для этих целей использовать трубы

Обратите внимание, что им надо придать конусную форму. Благодаря этому изделие будет легко вытряхиваться

Заготовки можно заказать у токаря, чтобы он снял несколько мм с одной стороны трубы. Иногда делают прямоугольные пустообразователи. Их форма не имеет значения, главное, чтобы они были конусными. Имейте ввиду, что шлакоблок должен быть пустотелым не более, чем на 30%.

Внизу формы по периметру следует сделать деревянный или резиновый уплотнитель, что бы избежать деформации краев матрицы. Также можно по краям наварить металлические пластины шириной в 20 мм.

Вибростол самой простой конструкции

Как изготовить матрицу своими руками

Форма для изготовления шлакоблока — самое главное в процессе и самое главное в комплектации станка. Без правильной формы весь смысл самостоятельного изготовления шлакоблока превращается в бесполезный кружок Умелые руки. Чем больше неровностей и пустот будет в шлакоблоке, тем дольше будет возводиться стена, и тем некачественнее будет кладка. В процессе изготовления на вибростоле шлакобетон имеет свойство усаживаться, и это вполне естественно, поскольку вся суть вибростола в том, чтобы максимально уплотнить раствор, прогнав из него весь воздух.

Если матрица не будет это учитывать, шлакоблоки будут разных размеров, и нормальную кладку из них выполнить будет очень проблематично. Поэтому в профессиональных станках применяют еще и пресс для быстрой стабилизации смеси. Чертежи матрицы и пошаговый процесс ее изготовления пояснений не требуют. На фото все прекрасно видно, а соблюдая эти размеры, вы получите идеальный шлакоблок.

Раствор для шлакоблока

Перед началом изготовления шлакоблока в домашних условиях необходимо изучить его правильную рецептуру. Главной составляющей является шлак. Его добывают с помощью доменных печей и просеивают через сито. Также, помимо шлака в состав шлакоблочного раствора могут входить песок, щебень, гравий, глина и др. Для получения материала повышенной прочности, в раствор добавляют пластификатор. Пропорции для приготовления раствора у каждого могут быть свои. Нет определенного измерения того или иного составляющего. Однако есть примерные расчеты, которые можно взять за основу:

- 7 частей шлака либо другого составляющего;

- 2 части гравия, фракцией 5-10 мм;

- 1,5 части цемента высокого качества;

- 3 части воды.

Шлакоблоки можно изготовить не только в привычно сером цвете, но и с добавлением измельченного красного кирпича или мела. Таким образом, получатся цветные блоки.

Важно: если за основу вы решили взять доменный шлак, то другие компоненты добавлять в бетонный раствор нельзя

Преимущества и недостатки шлакоблоков

Изготовление шлакоблоков своими руками в домашних условиях и готовая продукция имеет ряд неоспоримых преимуществ:

- Возможность изготовления прямо на строительной площадке без привлечения дополнительных затрат на транспортировку и посреднические услуги продавцов готовой продукции;

- Доступность методики производства. Автоклавная обработка, сушка паром, при комнатной температуре;

- Низкая себестоимость сырья и короткие сроки строительства. Малый расход раствора. Благодаря крупному размеру блоков, ход строительства значительно ускоряется;

- Возможность получения материала с различными свойствами и характеристиками, варьируя процентное соотношение компонентов в смеси;

- Различная форма готовой продукции. Изготовление шлакоблоков в домашних условиях позволяет создавать различные формы и размеры готового продукта, необходимые для конкретных нужд, что может значительно облегчить монтаж.

- Здание, построенное из шлакоблоков, хорошо сохраняет тепло.

Основное достоинство самоделтных шлакоблоков — низкая себестоимость сырья и короткие сроки строительства

Как и любой материал, применяемый в строительстве, шлакоблоки также имеют свои недостатки:

- Низкая морозоустойчивость делает этот материал непригодным для строительства в северных регионах.

- Высокая влагопроницаемость требует дополнительной изоляции.

- Хрупкость. Для возведения жилых строений требуется тщательный расчет нагрузки. Шлакоблоки малоприменимы для строительства фундаментов.

- Низкая экологичность. Доменный шлак относится к неэкологичным материалам.

Технические характеристики

- Шлакоблоки обладают сравнительно низким коэффициентом теплопроводности — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). За счет этого их применяют часто не только как конструкционный материал, но и как утеплитель.

- Плотность — от 750 до 1450 кг/м3. От всех прочих видов отличается высокой прочностью — марка от М35 до М125. Параметр нужно учитывать при проектировании коммуникаций, так как он с трудом режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без появления видимых повреждений.

Достоинства:

- невысокая цена;

- доступность и разнообразие материалов для изготовления, возможность получения изделий с нужным набором параметров, подходящих для конкретных целей;

- польза для экологии — за счет использования отходов металлургической промышленности (шлака), а так же боя кирпича и бетона, остающегося при сносе старых зданий, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является благоприятной средой для развития грибков, плесени, не подвержен порче грызунами;

- простота монтажа стен.

Недостатки:

- очень высокая степень гигроскопичности — сильно впитывает влагу из воздуха, обязательно требуется надежная облицовка с обеих сторон;

- наличие опасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе не менее года, при покупке необходимо проверять сертификат экологической безопасности;

- из-за необходимости качественной гидроизоляции, облицовки общая стоимость строения незначительно ниже, чем при использовании более дорогих стройматериалов, существенная экономия получается лишь при изготовлении своим руками.

Из шлакобетона чаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, полученный при сжигании различных видов твердого топлива (уголь, дрова), содержит радиоактивные компоненты, поэтому для строительства жилых помещений его не применяют.

Разновидности шлаков:

- гранулированные (граншлак);

- негранулированные.

Для изготовления строительных блоков отбирают самую крупную фракцию гранулированных отходов, более мелкие (негранулированные) идут на производство асфальта, тротуарной плитки. Цена за 1 тонну материала — от 100 рублей. Различают отходы цветной и черной металлургии (доменные), предпочтительнее второй вариант, так как полученные при обработке цветных металлов стоят дороже.

Состав смеси для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо полностью состоит из шлака, либо смешанный — добавляют в небольшом соотношении щебень (допустимо вторичный), песок обычный или керамзитовый, мелкий керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8—9 частей наполнителя 1,5—2 части вяжущего. Если цемент марки М500, то его можно брать примерно на 15 % меньше, чем М400.

Шлак обычно составляет не менее 65 % всего объема заполнителя. Например, из 9 частей не менее 6 приходится на него, остальное дополняют песком, щебнем. Но теоретически возможно использовать для производства своими руками кирпичный или бетонный бой, отсев. Вне зависимости от типа материала принято условно называть и такие изделия шлакобетоном. Классические пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении примерно 0,5 части. Готовая смесь получается полусухой. Чтобы проверить качество, горсть бросают на твердую поверхность. Если ком рассыпался, но при сжатии вновь легко обретает прежнюю форму, то состав пригоден для использования.

Смешивать компоненты лучше в бетономешалке или смесителе, но такое оборудование стоит дорого. Небольшое количество замешивают вручную, процесс трудоемкий.

Этапы изготовления шлакоблоков

Процедура изготовления строительного материала зависит от выбранного метода. При производстве шлакоблоков с применением формы следуют алгоритму, представленному ниже.

- Подготовить ровную площадку для работы. Застелить ее плотным полиэтиленом.

- Формы смазать отработанным машинным маслом или мыльным раствором.

- Поместить формы на полиэтилен.

- Приготовить смесь по выбранной рецептуре.

- Распределить смесь в формах.

- Если предполагается изготовление пустотелых блоков, то рекомендуется в форму вставить стеклянные бутылки, смазанные маслом или мыльным раствором.

- Разравнять поверхность раствора, удалить лишнее.

- Оставить шлакоблоки на 5 часов.

- Вынуть бутылки.

- Оставить блоки на сутки.

- Вынуть шлакоблоки из формы.

- Выложить готовые изделия в один слой.

- Оставить сохнуть в течение недели.

- Уложить компактно, рядами.

- Оставить на 21 день, накрыв полиэтиленом.

При изготовлении строительного материала на станке применяют следующий алгоритм.

- Подготовить ровную площадку для работы. Застелить ее двумя кусками фанеры.

- На один лист фанеры установить станок.

- Приготовить раствор по рецепту.

- Залить раствор в форму.

- Включить мотор на полминуты.

- Отключить мотор.

- Дождаться осадка раствора.

- Добавить смесь, накрыть прессом.

- Включить мотор на полминуты.

- Выложить готовый блок на фанеру.

Сушить блоки, изготовленные на станке, рекомендуется так же, как и при изготовлении ручным способом.

При самостоятельном изготовлении шлакоблока необходимо следовать предложенным рекомендациям и инструкциям.

Состав смеси для шлакоблока

Единого универсального состава нет. Самая главная составляющая шлакобетона — цемент. Шлаком может выступать какой угодно материал:

- зола угольная;

- шлак доменный;

- керамзит;

- гранулированный шлак;

- шлак котельный;

- обработанные опилки.

А также самые разнообразные смеси из этих шлаков. Цемент берут, как правило, марки М400, а песок предпочтителен просеянный кварцевый. В обязательном порядке в раствор добавляют пластификаторы, модифицирующие присадки, меняющие свойства шлакобетона в зависимости от конкретных обстоятельств. Пропорции при смешивании рекомендуют соблюдать такие:

- шлак — 7 частей;

- цемент М400 — 1,5 части;

- песок — 2 части;

- вода — по необходимости, но не более 3-х частей.

Как видим, с изготовлением шлакоблока своими руками не так все просто, но если постараться и проявить терпение и мастерство, обязательно все получится.

Вибростанок

Когда в ваши планы входит изготовление шлакоблока для личных целей, то можно обойтись и обычной формой. Но если вы решили сэкономить время производства и улучшить качество продукта, то лучше всего соорудить вибростанок. Он также пригодиться тому, кто решил наладить целое производство, например, с целью создания бизнеса. С помощью него вы сможете изготавливать до 500 шт. в день. Если у вас есть хотя бы малейшие познания в сварке, то для вас вполне реально будет сконструировать станок самому. Технология изготовления вибростанка состоит главным образом из конструирования металлической формы.

Материалы, которые вам понадобятся для изготовления в домашних условиях:

- духваловый высокооборотный двигатель;

- болгарка;

- электросварка;

- металлические листы толщиной примерно 3 мм;

- арматура;

- металлическая труба диаметром 70-90 мм (в случае изготовления пустотелых блоков);

- шурупы и болты.

Общие сведения о шлакоблоке

Шлакоблоками называются строительные блоки, которые получают в процессе вибропрессования или застывания бетонного раствора в форме. Они бывают пустотелыми и монолитными. Последние отличаются прочностью и чаще применяются при устройстве фундаментов или в качестве материала для облицовки. Состав шлакоблока (как, впрочем, и пеноблока) оптимален для строительства.

В состав раствора шлакоблока может входить: шлак, зола, отходы горения угля. Также в смесь можно добавлять и другие ингредиенты, которые только доступны в вашем регионе. В том числе применяют отсев керамзита, песок, отходы кирпича, опилки, гравий, перлит, а также многое другое.

В результате, делать станки для шлакоблоков своими руками очень выгодно. Экономия на стройматериале будет, как минимум, в четыре раза, так как на рынке цена на данный стройматериал не малая.