Литые диски

Содержание:

- Прочность и ремонтопригодность

- Технология производства

- Ремонт литых дисков

- Подготовка документов и регистрация организации

- Выбор местоположения и помещения

- Персонал

- Литые алюминиевые диски

- Как выбрать оригинальные автодиски отечественного изготовления

- Алюминиевый сплав AlSi7Mg0,3 (A356)

- Выбор местоположения и помещения

- Рентабельность бизнеса

- Когда лучше отказаться от литых дисков

- Правила подбора дисков – параметры и обозначения

- Требования к алюминиевым сплавам для колесных дисков

- Производство литых дисков

- Список литых колесных дисков на автомобиль российского производства

- Производители автомобильных дисков в России

Прочность и ремонтопригодность

Исходя из последних прочитанных строк, абсолютно логичным является вопрос, что может привести к разрушению нового литого диска? Естественно, всё зависит только от его качества. В подавляющем большинстве, чтобы разрушить легкосплавный диск необходимо приложить внушительную силу, значительно превосходящую удар инструмента для стальной штамповки. Но вот в чём основная разница. Диск из стали, погнутый при вылете на бордюр или в яму, может повлечь снижение давления в шине (и это в худшем случае), в то время, как литой диск, деформировавшийся в схожих ситуациях, вероятнее всего разрушится. И самое страшное в этом случае то, что разрушение целостности диска приведёт к моментальной потере управляемости и контроля над автомобилем.

Еще одним «бонусом» для владельцев литых дисков станет его абсолютная неремонтопригодность. Несмотря на заверения, звучащие в объявлениях автомобильных салонов и мастерских, литые диски отремонтировать нельзя в большинстве случаев. Восстановить первозданную внешность конечно же можно, однако даже приблизиться к первоначальным характеристикам изделия получится едва ли. Это не значит, что покупать литые диски не следует. Во многих ситуациях такое приобретение вполне безопасно и оправданно. Однако о подводных камнях следует знать.

Технология Liquid Forging

Данный технологический процесс объединяет преимущества литья и ковки. Как это выглядит? Расплавленный алюминий подается в форму и осуществляется первичное давление в 50кг/см2 и последующее давление в 1000 кг/см2. Третья степень давления — 4000 кг/см2 производится после того, как форма полностью заполнится расплавленным металлом и продолжается до полного затвердения. При таком многократном давлении поры расплавленного алюминия полностью устраняются, металл получается без усадочных раковин и с отличной микроструктурой.

Колесные диски, изготовленные с применением технологии Liquid Forging, демонстрируют целый ряд преимуществ:

• отсутствие “усадочной раковины”, микроотверстий и пор; • мелкозернистость (20-30nm); • высокие механические свойства жидкой ковки отражаются на лучшем прохождении поворотов, радиальной износоустойчивости и ударопрочности по сравнению с дисками, литыми при низком давлении; • вариативность и изысканность дизайна в сравнении с цельнокованными дисками; • вес жидкокованного диска ниже на 30% по отношению к литым дискам; • высокие механические свойства и отличная микроструктура.

Технология производства

Литые диски – самые низкие по себестоимости, поэтому их конечная цена ниже, чем у любых других. Соответственно, сбыт наладить не сложно. Их охотно приобретают автовладельцы, СТО, автомастерские, магазины запчастей.

Для производства литых дисков основных металлом, как правило, является алюминий. К нему добавляют примеси из кремния (7%), магния (0,4%), железа (0,12%), марганца (0,1%), цинка и меди (по 0,05%). Полученный сплав становится устойчивым к коррозийным процессам. Продаются сплавы в виде готовых слитков, стоимость 1 тонны составляет 100 000 рублей.

Технологический процесс подразумевает изготовление дисков методом литься из расплавленного металла. Сырье расплавляют в специальной печи. После чего металл подают в машину для литья, где он и приобретает нужную форму.

Затем заготовки резко охлаждают в холодной воде. После такой закалки металл получает необходимые свойства.

После охлаждения диски обрабатывают на токарном станке, снова нагревают и окончательно охлаждают уже на воздухе. Последний этап – покраска готовых изделий.

Диски складируют до отправки покупателям в отдельном помещении на стеллажах.

Рынок сбыта литых дисков достаточно обширный, несмотря на свою узкую специализацию. В каждом городе найдется несколько десятков автомобильных мастерских, магазинов запчастей, дилеров, авторынков, СТО. Поэтому первым шагом будет формирование списка потенциальных покупателей и переговоры с ними.

На начальном этапе, чтобы выделить себя на фоне других производителей, следует найти какую-то уникальную деталь. Например, бесплатная доставка или цены немного ниже рыночных, гарантия возврата или поставка под реализацию.

Предприниматель сам определяет, как в своем регионе он сможет выделиться среди конкурентов. Это позволяет сделать маркетинговый анализ. Достаточно ознакомиться с условиями других производителей и определить, что именно можно предложить рынку. С течением времени, при постоянных каналах сбыта, стратегию продвижения можно менять (повышать цену, изменять условия сотрудничества и т.д.).

Хорошими каналами сбыта станут отраслевые справочники, брошюры или журналы. Как ни удивительно, но в СМИ продолжает работать именно на авторынке. Лучший вариант – радио (популярные каналы в регионе среди автолюбителей).

Продвижению отлично способствует создание сайта-визитки в Интернете. Не обязательно создавать карточки с товарами, но выделить свои преимущества нужно. Стоимость изготовления самого простого сайта – от 5 000 рублей. Но можно сделать и самостоятельно на любой из бесплатных площадок.

Продвижение в сети Интернет обойдется в сумму от 9 000 рублей. Однако это существенно расширит рынки сбыта за счет близлежащих населенных пунктов, мелких и средних реализаторов.

Ремонт литых дисков

Если такой легкосплавный диск подвергся деформации, то для восстановления его уже будет невозможно применить прокатывание с предварительным нагревом, в этом случае устранение вмятин необходимо будет проводить на специальном стенде. В том случае, если возникли трещины, применяют аргонно-дуговую сварку. При этом следует отметить, что деформации литого диска возникают достаточно редко, ведь, чтобы это случилось, необходимо воздействие на него большой силы. Для сравнения: чтобы возникли повреждения на колесе, изготовленном на легкосплавной основе, потребуется сила удара в 3-5 раз большая, нежели та, под воздействием которой деформируется стальной штампованный диск. Но есть и минус, заключающийся в том, что литые диски практически не поддаются ремонту, а вот кованые наряду со штампованными довольно легко восстановить.

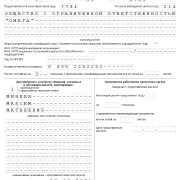

Подготовка документов и регистрация организации

Открытие любого бизнеса предполагает государственную регистрацию. Для того, чтобы пользоваться упрощенной системой налогообложения (это позволяет извлекать большие суммы чистой прибыли), следует сделать выбор в пользу одной из организационно-правовых форм: индивидуальное предпринимательство или общество с ограниченной ответственностью. Так как производство кованых дисков представляет собой сложный процесс, требует повышенных расходов и несет определенные риски, то целесообразно будет выбрать ООО.

Для регистрации ООО требуется собрать следующую информацию:

- Наименование юридического лица. Наряду с полным, компания может иметь сокращенное название, названия на иностранных языках. Наименование должно отражать сущность деятельности компании, так как под этим именем компания будет выступать во всех сделках.

- Адрес регистрации. Его можно оформить по месту аренды помещения, где осуществляется деятельность, приобрести адрес у специальных фирм, а также оформить регистрацию на домашний адрес учредителя.

- Выбор кодов деятельности. Необходимо определиться с основным и дополнительными ОКВЭД, основной код — только один, а дополнительных может быть несколько в зависимости от предполагаемой в дальнейшей деятельности компании.

- Подготовка учредительных и прочих документов. В их число входит Устав ООО (2 экз.), определяющий цели и задачи деятельности, а также основную информацию о компании, заявление на регистрацию юридического лица (по форме Р11001), квитанция об оплате госпошлины (ее стоимость — 4 000 рублей, квитанция прилагается к заявлению), решение учредителя об учреждении ООО, свидетельство о предоставлении адреса регистрации.

Необходимые документы подаются в отдел налоговой службы, регистрация длится в течение 3 рабочих дней, в случае отсутствия выявленных нарушений в оформлении документов учредителю выдается один экземпляр устава с пометкой налогового органа, лист о внесении юридического лица в ЕГРЮЛ, свидетельство о постановке на налоговый учет.

Далее учредителю необходимо открыть расчетный счет в банке, подготовить печать организации и можно начинать осуществление предпринимательской деятельности.

Выбор местоположения и помещения

Так как основной задачей деятельности компании будет производство кованых автомобильных дисков, то особых требований к местоположению нет. Это вызвано тем, что реализация продукции будет происходить не только напрямую, конечными потребителям прямо со склада, а в основном через сети розничной торговли, в которые будет доставляться продукция компании.

Помещение, необходимое для организации бизнеса, можно условно разделить на 3 зоны: офисная часть, производственная часть, складское помещение.

Офисная часть представляет собой часть помещения, в котором будет располагаться административный персонал компании, храниться документация, оформляться необходимые документы, заключаться контракты на поставку и так далее. Соответственно, для этого будет достаточно помещения площадью 20 кв.м.

Производственная часть представляет собой помещение площадью около 50 кв.м. На данной территории будет располагаться все необходимое оборудование и материалы, производиться работы по производству колесных дисков.

Наконец, складское помещение должно представлять собой участок около 30 кв.м, служащий для хранения произведенной продукции до момента ее реализации.

Строительство помещения с подключением всех систем электроснабжения, утеплением и пр. обойдется в сумму около 1 200 000 рублей.

Затраты на обустройство складского помещения необходимыми стеллажами, полками, и офисного помещения необходимой мебелью и оргтехникой обойдется около 300 000 рублей.

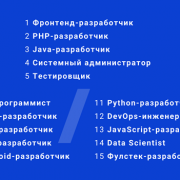

Персонал

Для организации работы предприятия, производящего кованые диски, необходим административный персонал и мастера.

В административный персонал входят:

- Управляющий. Требования: высшее образование, опыт работы в управлении промышленной организацией, необходимые личные качества. Обязанности: управление организацией, поиск клиентов, оформление договоров, продвижение компании и пр. Предполагаемая оплата труда — 40 000 рублей в месяц.

- Бухгалтер. Требования: высшее экономическое образование, опыт работы в области ведения бухгалтерского учета. Обязанности: ведение бухгалтерского учета организации, подготовка необходимых отчетов. Заработная плата — около 35 000 рублей в месяц.

Для осуществления самих производственных процессов необходимы специалисты и подсобные рабочие:

- Специалист по ковке дисков. Для осуществления всех работ необходимо около 3 специалистов, каждый из которых должен специализироваться на работе с оборудованием. Таким образом, необходимо, чтобы штат работников имел навыки фрезеровщика, штамповщика, резчика. Навыки по покраске, обработке изделий должны иметь все работники. Основные требования, помимо необходимых навыков, это опыт работы и понимание специфики деятельности. Предполагаемая оплата труда одного работника — 30 000 рублей.

- Подсобный рабочий. Необходим для выполнения второстепенных функций: помощь основным специалистам, отправка изделий на склад, подготовка и уборка помещений и пр. Требований к образованию и опыту работы не имеется. Предполагаемся оплата труда — 20 000 рублей.

Таким образом, ежемесячные затраты на оплату труда персонала будут составлять 185 000 рублей.

Литые алюминиевые диски

Такие колеса являются на настоящее время самым распространенным видом. Они изготавливаются методом литья из легких сплавов на основе алюминия. Достоинством их по сравнению со стальными колесами является меньший вес, а именно они легче их на 20-30 %. В этом заключается их основное преимущество. Данный фактор заметно влияет на динамику разгона, плавность хода, а также на расход топлива. Отмечается, что чем меньше по весу диск, тем лучше становится управляемость автомобиля.

Ко всему прочему, снижается износ деталей ходовой системы в результате меньшей нагрузки

Также, что немаловажно, благодаря использованию алюминия агрессивное воздействие окружающей среды на колесные диски будет существенно ниже, чем на стальные. Это происходит по той причине, что на поверхности алюминия образуется оксидная пленка, а для того чтобы вид колес из-за этого не портился, на них наносится лакокрасочный материал

В целом такой легкосплавный диск обладает привлекательным видом и отличными эксплуатационными параметрами, а также имеется возможность более широкого выбора относительно его внешнего оформления. Несмотря на большинство плюсов, он имеет и ряд минусов по сравнению со стальным.

Как выбрать оригинальные автодиски отечественного изготовления

Выбор качественных автодисков выполняется автовладельцем не очень часто. После приобретения транспортного средства оно определенный период эксплуатируется с поставленными на заводе родными автодисками. Однако все подлежит износу и может выйти из строя, стареет или приходит в негодность с годами.

Причиной приобретения автодисков может стать желание применять второй комплект дисков для зимней или летней резины, чтобы не выполнять шиномонтаж по сезону.

Часто возникает желание сменить дизайн своего авто, а смена автодисков — актуальное решение по тюнингу транспортного средства.

Отечественный изготовитель сегодня предлагает 4 типа дисков на автомобиль:

- штампованные;

- литые;

- кованые;

- сборные.

К сведению!

Литые автодиски — это своего рода золотая середина и по стоимости, и по дизайнерскому исполнению, и по качеству изготовления среди создаваемых фирмами типов изделий.

Благодаря плюсам перед штампованной продукцией, а именно наиболее легкому весу и возможности купить любой дизайн по геометрии, литые автодиски стали востребованными и трендовыми для любой машины. Кроме того, что авто на литых дисках смотрится эстетичнее, оно хорошо ведет себя при передвижении. Нагрузка на подвеску автомобиля при этом более низкая. Литые элементы востребованы и среди изготовителей машин. Выбор сделать непросто, надо ориентироваться на бренд, размер, стоимость и дизайн.

Выбор

Выбор

Алюминиевый сплав AlSi7Mg0,3 (A356)

В настоящее время стандартным сплавом для изготовления колесных дисков является литейный алюминиевый сплав AlSi7Mg0,3, который более известен как сплав A356, с дополнительным модифицированием стронцием. Впервые этот сплав применялся для изготовления колесных дисков во Франции, причем термическая обработка не применялась.

Однако преимуществом этого сплава AlSi7Mg0,3 является именно то, что он является термически упрочняемым, а это позволяет обеспечивать дискам дополнительную прочность. В Соединенных Штатах и Японии этот сплав с самого начала применяли с термической обработкой Т6, то есть в состоянии после закалки и искусственного старения.

Выбор местоположения и помещения

Законодательство не предъявляет особых требований к помещению, в котором будет размещено производство. Поэтому при выборе опираются на следующие параметры:

- транспортная доступность;

- наличие инфраструктуры и коммуникаций;

- удобство погрузки-разгрузки;

- стоимость.

Чем дальше от жилья располагается здание, тем дешевле оно обойдется. Однако в таком случае увеличатся транспортные расходы. Поэтому, при наличии выбора между двумя примерно одинаковыми по стоимости зданиями, выбирают то, которое ближе к рынку сбыта.

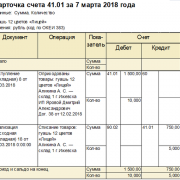

Литые диски готовые

Помещение должно соответствовать следующим требованиям:

- площадь не менее 100 м2, из которых 30 м2 будут отведены под склад сырья и готовой продукции, 20 – для административного персонала и основные 50 – под производство;

- наличие водопровода, отопления, электричества;

- подъездные пути.

Учитывая пожароопасность производства, здание оборудуют в соответствии с требованиями Госпожнадзора – ящики с песком, огнетушители порошковые (не менее трех), пожарная сигнализация. Это увеличит затраты на оборудование помещения, однако в противном случае надзорные органы просто закроют производство и наложат штраф на предприятие.

Зачастую в аренду предлагают здания, уже оборудованные соответствующим образом, что будет выгодно, поскольку не придется тратить средства на закупку, установку средств пожаротушения и согласование их в Госпожнадзоре.

Примерная стоимость аренды производственного помещения подобного типа обойдется в 25000-30000 рублей в месяц в зависимости от региона. Приобретать в собственность здание нет смысла, так как это существенно увеличит первоначальные затраты.

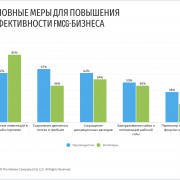

Рентабельность бизнеса

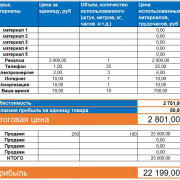

Суммируем затраты на помещение и оборудование:

- аренда производственного здания – 30 000 руб.;

- коммунальные платежи – 20 000 руб.;

- станки, оборудование, инструмент, спецодежда – 1 600 000 руб.;

- при необходимости организовать противопожарные мероприятия – 100 000 руб.

Для оптимальной загрузки и обслуживания технологического процесса потребуется привлечь не менее 5 сотрудников – 3 специалиста по работе с металлом, токарь, менеджер по сбыту. Если общим руководством и бухгалтерией займется сам предприниматель, этого персонала будет достаточно. В противном случае в смету закладывают и стоимость услуг руководителя и бухгалтера.

Ежемесячные затраты на оплату труда:

- рабочие – 120 000 руб.;

- менеджер – 30 000 руб. + проценты от продаж (3-5);

- бухгалтер (удаленный или аутсорсер, это дешевле) – 10 000 руб.;

- директор – 30 000 руб. + проценты от продаж.

Фонд оплаты труда составит 190 000 рублей и плавающая стимулирующая часть, которая будет зависеть от объемов реализации.

Общие затраты при открытии – 1 940 000 рублей. Нужно учитывать, что затраты на приобретение оборудования будут окупаться постепенно. Поэтому для расчета рентабельности примем, что ежемесячно затраты на инвестиции в технологию производства составляют 67 000, при условии полной их окупаемости в течение двух лет. Тогда затраты в месяц принимаем равными 403 000 рублей. С созданием и продвижением сайта – 420 000 руб.

Себестоимость одного диска составляет 1 400 рублей, средняя цена при реализации – 4 000 рублей. При продаже ежемесячно 200 готовых изделий выручка составит 800 000 рублей.

После выполнения всех обязательств в распоряжении предпринимателя останется 100 000, из которых часть пойдет на приобретение сырья. При таких темпах производства и реализации (200 дисков ежемесячно) на окупаемость проект выйдет через два года, тогда чистая прибыль в распоряжении предприятия будет составлять 260 000 руб.

Однако на практике объем в 200 дисков – минимальный. Как правило, среднее количество реализации составляет 400-500 готовых изделий. При грамотном сбыте и налаженных каналах, на такой объем можно выйти уже через 2-3 месяца.

Несмотря на большое количество фирм, занимающихся производством литых дисков, рынок далек от насыщения. Новому предприятию будет несложно занять свою нишу в этом бизнесе при условии грамотного подхода к организации процесса и хорошо просчитанном бизнес-плане. Рекомендуем посмотреть существующих производителей литых дисков и произвести конкурентную разведку.

Читайте нас в Яндекс Дзен и подписывайтесь во .

03.02.2020

Производство модульных зданий

Суть бизнеса, штат сотрудников и требования к помещению. Виды зданий, этапы производства, необходимые материалы и оборудование. Клиенты и рынки сбыта.

14.03.2020

Производство чугуна: сырье, технологии и оборудование

Оформление лицензии, штат сотрудников и требования к помещению. Виды и маркировка чугунов, процесс производства, необходимое сырье и оборудования. Поиск каналов сбыта.

14.03.2020

Открытие цеха по изготовлению металлоконструкций

Юридическое оформление, наем сотрудников и поиск помещения. Выбор направления производства, закупка сырья и материалов, оборудование цеха. Технология производства металлоконструкций, и поиск клиентов.

12.03.2020

Цех по производству металлических изделий

Как определить направление бизнеса, составить ассортимент и закупить сырье. Этапы производства металлических изделий. Выбор помещения, персонала и подбор необходимого оборудования.

04.03.2020

Производство профильной трубы

Подбор помещения и персонала, виды профильной трубы, необходимые материалы. Технология производства, оборудование и контроль качества продукции. Каналы сбыта.

02.03.2020

Хромирование колесных дисков

Основная задача процесса хромирования (гальванирования) состоит в том, чтобы обеспечить поверхности колесного диска защиту от механических повреждений и химического воздействия агрессивных сред. Кроме того, данная технология позволяет изменить свойства материала (электрическая проводимость, антифрикционные свойства, пригодность для пайки), а также добиться необходимого декоративного эффекта (цвет, блеск).

Хромирование представляет собой нанесение равномерного тонкого слоя хрома, который обеспечивает особую прочность и безупречный блеск. Чем толще покрытие, тем выше износостойкость изделия. На сегодняшний день достаточно широко используется декоративное хромирование.

Когда лучше отказаться от литых дисков

Оснащение автомобиля литыми дисками оправдывает себя в большинстве случаев. Их преимущества сложно пере они легко моются, абсолютно не подвержены коррозии, не нуждаются в колпаках, великолепно выглядят и т. д. Но главное – они повышают управляемость транспортного средства и плавность хода, существенно снижая при этом нагрузку на автомобильную подвеску. Однако следует отдавать себе отчет, что такие колеса предназначены для дорог хорошего качества. Поэтому от их использования лучше отказаться любителям агрессивного вождения по городским улицам, изобилующим трамвайными путями, колдобинами, лежачими полицейскими и прочими «бонусами» отечественных дорог. Что касается зимнего времени года, то тут решение об эксплуатации литых дисков является сугубо индивидуальным, и должно основываться на погодных условиях конкретного региона. Замёрзшие скопления снежной шуги и гололёд повышают риск бокового удара, а следовательно – вероятность деформации. К тому же используемые коммунальщиками реагенты могут быть агрессивны к лакокрасочной отделке дисков, что испортит их внешний вид ещё до первой оттепели, и потребует недешёвой косметической реставрации.

В завершение напомним, что безопаснее и комфортнее в зимний период передвигаться на автомобиле, обутом в высокопрофильные шины. Особенно актуально это для почитателей литых дисков. Исходя из этого, будет разумным на зиму устанавливать изделия с наименьшим диаметром, допускаемым производителем транспортного средства.

Технология Flow Forming

Производители по-прежнему работают над технологиями, которые позволяют сделать диск максимально легким не в ущерб прочности. Один из таких проверенных методов — процесс вытягивания обода под воздействием высокой температуры. У Kosei такой метод имеет название Super Fprming (SF), у MI-tech и Marcello — FF (Flow Forming).

Ротационно-давильная технология Flow Forming – новая, прогрессивная технология изготовления симметрично радиальных деталей. Заготовка в виде сердцевины диска с буртиком отливается и прессуется под очень высоким давлением, а затем из буртика с помощью разогрева и специального оборудования “вытягивается” обод.

Технология Flow Forming позволяет сэкономить на сырьевом материале и механической обработке. Большим преимуществом является элегантный, утонченный внешний вид и беспрецедентно малая масса колеса. Являясь именно литыми, эти диски имеют высокую степень прочности, равную прочности кованых алюминиевых дисков.

Правила подбора дисков – параметры и обозначения

При выборе дисков на автомобили важно учитывать несколько геометрических параметров:

- ширина обода;

- диаметр диска;

- вылет диска;

- разболтовка – количество отверстий для крепления, а также их диаметр расположения;

- диаметр центрального отверстия.

Чтобы избежать технических проблем, сэкономить время и деньги владельцы авто необходимо знать какие бывают параметры, их обозначения и особенности.

Диаметр

Диаметр диска. Посадочный размер под покрышку измеряется по уровню полок. Размерный ряд варьируется в пределах от 10 до 22 дюймов, но наиболее распространенными считаются 13 до 16 дюймов.

Ширина

Ширина профиля резины может быть больше ширины диска на 1–2 дюйма. Эксплуатация широких или узких дисков опасна и не целесообразна. За счет нарушения размерного соответствия ухудшаются ходовые характеристики транспортного средства. Допустимое отклонение в расстоянии между полками – 0,5-1,0 дюйм для дисков диаметром до 14 дюймов, 1-1,5 дюйма для дисков диаметром более 15 дюймов.

Крепежные отверстия PCD

PCD – расположение крепежных отверстий, где первая цифра это диаметр, расположения отверстий, а остальные обозначают расстояние между ними. Стандартный ряд начинается с отметки 98 и достигает 148 мм, число отверстий – 4-6 штук. Несоответствие величин приводит к перекосу колеса, к его биению.

Форма крепежных отверстий

Форма крепежных отверстий. В качестве крепежа литых дисков используют колесные гайки, которые фиксируют колесо на ступице. Обычно они имеют шестиугольную форму, различную по размеру и форме резьбы. Поэтому при покупке стоит уточнить у продавца, какую лучше гайку выбрать для конкретного автомобиля.

Диаметр центрального отверстия

Диаметр центрального отверстия ориентировочно составляет 50-70 мм. Выбирать диск стоит в строгом соответствии с конкретным размером. Для компенсации зазора производители комплектуют диски наборами переходных колец для центрирования.

Вылет диска

Вылет диска – это расстояние от вертикальной оси симметрии диска до привалочной плоскости соприкосновения со ступицей колеса. Вылет бывает нулевым и положительным, когда ступица выходит за пределы оси симметрии диска. Если ступица утоплена относительно середины колеса, вылет будет отрицательным. Нейтральное положение называется нулевым.

Хампы

Хампы маркируются символом «Н». Такое обозначение говорит, что на полках обода имеются кольцевые выступы – хампы, удерживающие бескамерную шину от соскальзывания с диска. Буквенное обозначение «Н» свидетельствует об одинарном хампе. «Н2» – обозначение двойного выступа.

Существуют следующие виды хампов: плоский хамп – Flat Hump, комбинированный –Combi Hump, асимметричный – Asymmetric Hump. Встречается между обозначениями ширины диска и его посадочным диаметром символ «Х», который обозначает, обод диска неразъемный, то есть без выступов.

Требования к алюминиевым сплавам для колесных дисков

К материалам для колесных дисков предъявляется ряд требований, которые могут противоречить друг другу.

Литейный сплав должен обладать хорошими литейными свойствами:

- безупречное заполнение литейной формы,

- отсутствие налипания металла на литейную форму,

- минимальная склонность к горячему растрескиванию и усадке.

Материал должен иметь

высокую способность выдерживать механические удары (пластичность, ударная прочность).

Материал колесного диска должен иметь

высокое сопротивление коррозии как в нормальной, так и в солевой атмосфере.

Материал диска должен иметь

высокую усталостную прочность.

Производство литых дисков

Способ изготовления легкосплавных дисков рассматриваемого типа очевиден по самому названию. Такие модели отливают в заранее приготовленную специальную форму, а материалом для них служат различные алюминиевые или магниевые сплавы, причём последние встречаются довольно редко. После отливки, производится термическая обработка, включающая нагрев до 500-550 градусов Цельсия, с последующим резким охлаждением в воде. Благодаря такой закалке сплав приобретает структурно неустойчивое состояние. Для установления же структурного равновесия, производят повторный нагрев до 150-200 градусов Цельсия и дальнейшую выдержку при данной температуре в течении 3-8 часов, с последующим естественным охлаждением сплава на воздухе. Далее выполняют механическую обработку готовой отливки и наносят на неё защитное покрытие.

Необходимо отметить, что свойства литых дисков зависят от самых разных факторов, к числу которых можно отнести: качество формы для отлива, состав сплава, метод финальной обработки, и даже покраску. Именно по этой причине не нужно торопиться с приобретением дешёвых моделей, ведь их надёжность, прочность и удароустойчивость могут быть весьма посредственными.

Список литых колесных дисков на автомобиль российского производства

Официальные производители литых дисков в России чаще всего изготавливают легкосплавные изделия из алюминия, магния. Хорошая плавность передвижения авто обычно достигается высококачественными литыми автодисками за счет их легкости. Главными преимуществами литых дисков считаются:

- легкость;

- дешевизна;

- презентабельный внешний вид;

- большой выбор типоразмеров.

Диски из сплава алюминия и магния обладают структурной зернистостью, которая отличается плохой прочностью. Поэтому для надежности изделий производитель повышает толщину стенок, что сказывается на массе. Однако не все автодиски создаются из данного сплава. Кроме того, из-за сильнейшего удара литые изделия могут треснуть.

На заметку.

Отличить оригинальные диски от реплики несложно — все фирменные модели имеют маркировку завода-изготовителя, реплика не маркируется. Кроме того, каждый оригинал имеет свой OEM-номер для возможности выбора автодисков по каталогу, а на некоторые изделия реплики наносится дополнительная маркировка «NOEM». Это значит, что изделие не является оригиналом.

Оригинальные автодиски изготавливают из совершенно различных материалов по современным технологиям, а вот реплика создается из лёгких сплавов с использованием технологии сниженного давления. Именно благодаря этому неоригинал обычно легче, чем фирменные модели, что в результате сокращает нагрузку на амортизаторы и значительно увеличивает долговечность автодеталей подвески машины.

Кроме реплики и оригинала есть фирмы, изготавливающие диски под собственным брендом. Каждый изготовитель РФ имеет историю развития, свои технологии и дизайн. Производство колесных дисков в России сегодня налажено. Список известных производителей следующий:

- K&K;

- СКАД;

- Прома;

- Aura;

- ВСМПО.

K&KБлагодаря перечисленным производителям сегодня автовладелец может выбрать себе автодиски на любое авто.

K&KБлагодаря перечисленным производителям сегодня автовладелец может выбрать себе автодиски на любое авто.

Это дает возможность придать транспортному средству индивидуальность, а при правильном выборе улучшить управляемость и плавность движения, продлить долговечность подвески машины.

Производители автомобильных дисков в России

Российские производители дисков хорошо зарекомендовали себя.

Рейтинг основных следующий:

- Изделие от LS Wheels. Изготавливает их российская фирма, которая в основном обеспечивает внутренний рынок. При этом продукт изготавливается на заводах Азии. Выбор так разнообразен, что каждый, от рядового автовладельца до спортсмена-гонщика, сможет подобрать диски. При создании вышеуказанной продукции применяется гравитационное литье с последующей термообработкой. Основным достоинством дисков от LS Wheels является их высокое качество при низкой стоимости.

- Автодиски СКАД. Продукт на авторынок поставляет крупнейший отечественный изготовитель СКАД. Для создания дисков применяется современное зарубежное оборудование и заграничные технологии. Бренд поставляет элементы для таких известных производителей, как Volkswagen и Ford.

- Автодиски K&K. Производит автоэлементы отечественная компания, наработавшая позитивный имидж не только в РФ, но и за границей. Для их создания применяется технология, в основе которой литье при низком давлении. Ежегодно бренд реализует примерно полтора миллиона автодисков. Кстати, изготовитель дает пожизненную гарантию на свою продукцию.

- Литье IWheelz. Молодой бренд, существующий с 2000 года. Занимает производитель одно из лидирующих мест на отечественном рынке. Продукция IWheelz прошла международный аудит качества, поэтому актуальна среди российских и заграничных потребителей.

- Диски Rotiform. Производитель появился на рынке буквально недавно. Благодаря качеству продукции успех к бренду пришел быстро. Элементы имеют уникальный футуристический дизайн, заложенный на базе изобилия цветов. Отсюда и востребованность среди автовладельцев любителей модного тюнинга. Это находка для тех, кто ищет трендовый дизайн дисков.

Rotiform

Rotiform

Назвать все бренды нет возможности. Каждый изготовитель имеет преимущества и недостатки. Выбор за автовладельцем. Сегодня нет дефицита литых дисков, поэтому каждый владелец автотранспортного средства может найти то, что нужно. Рейтинг поможет сделать правильный выбор.