Инструкция для тех, кто выбирает асфальтовое покрытие. от команды «альфа-асфальтирование»

Содержание:

- Этапы открытия асфальтного завода для разных типов покупателей

- Преимущества и недостатки материала

- Пошаговый план открытия бизнеса по производству асфальта

- Преимущества и недостатки холодного асфальта

- Виды асфальтобетона по технологии производства

- Преимущества сотрудничества

- Отдельные виды асфальтобетонных смесей

- Технология изготовления

- Характеристики и области применения

- Основные принципы проектирования структуры дорожного покрытия

- Помещение

- Область применения

Этапы открытия асфальтного завода для разных типов покупателей

Давайте начнем с азов. Покупка асфальтосмесительной установки просто так, без конкретных проработок, готового бизнес-плана и заказов на строительство дорог — это утопия. Нельзя купить асфальтный завод, надеясь на удачу.

Сегодня, анализируя покупателей наших АБЗ, которые впервые приобретают асфальтосмесительные установки производства ЧАО «Кредмаш», мы можем с уверенностью сказать, что есть несколько путей вхождения в этот бизнес для каждой из категорий покупателей, а именно:

Покупатели «с нуля», которые ранее не занимались дорожным строительством.

Будущим дорожникам для начала нужно принять участие в тендере (торгах) на строительство или ремонт как государственных дорог, так и дорог местного значения. Желательно выиграть эти торги.

Такие тендера в Украине проводятся чуть ли не каждый день в системе PROZORRO. Перечень документов, представляемых участниками торгов, указан в каждом объявлении. Кстати, для выполнения подряда на ремонт и строительство дорог можно в том числе пользоваться арендованным оборудованием (в таком случае нужно предоставить договор о поставке асфальта сторонним АБЗ). В дальнейшем, убедившись в перспективности такой деятельности, вам будет стоит подумать о покупке собственного оборудования, что выгодней, чем покупать асфальт на стороне.

Если ваша компания выиграла тендер на ремонт и строительство дороги, тогда будет проще получить в аренду (или землеотвод) у территориальной громады участок земли под монтаж асфальтосмесительной установки, подвод электроэнергии и получение других разрешений.

Также для развития бизнеса необходимо задействовать специалистов (консультантов), лучше бывшего начальника АБЗ, главного инженера — тех специалистов, которые разбираются во всех тонкостях работы такой техники.

Покупатели, которые уже занимаются производством щебня и цемента.

У них уже есть основные компоненты и таким компаниям проще наладить сопутствующий бизнес, который может со временем перейти в основной. Опыт участия в закупках и производственный потенциал у них есть. При этом необходимо задействовать специалистов по производству асфальта. Если есть финансирование, то будет и перспектива развития этого бизнеса.

Со следующего года государственное финансирование дорожного строительства будет происходить только за счет дорожного фонда.

Покупатели, которые занимаются производством бетона или строительных смесей.

Рынок производства бетона достаточно насыщен, поэтому для производителей бетона будет перспективным развитие нового направления бизнеса – строительство региональных и местных дорог.

При этом также необходимо задействовать специалистов по производству асфальта и приобрести асфальтный завод по оптимальной для вас цене. Хороший выбор оборудования различной производительности вы найдете на сайте Кременчугского завода дорожных машин.

Преимущества и недостатки материала

Стоит отметить следующее:

- Для малотоннажного применения асфальты не очень дороги, в отличие от многомиллионных затрат при прокладке шоссе;

- При должном качестве асфальт незаменим в любую погоду.

- Из окна машины редко заметны многочисленные дефекты, которые отчетливо видны пешеходам;

- Производство разогретых и вязких смесей не является простой задачей, несмотря на автоматизацию процесса;

- Сложность применения разогретых смесей отчасти компенсируется появлением холодного асфальта;

- Асфальтные дорожки в саду не делают именно по причине неприятного запаха битума, хотя со временем смесь твердеет и доставляет неудобства лишь в жаркую пору.

Существующие альтернативы асфальту пока что слишком дороги и не так практичны. В отличие от других строительных материалов, совершенствование асфальта происходит не путем разработки новых материалов, а модернизацией старых.

Широкое внедрение полимерных модификаторов позволяет принципиально улучшить свойства дорожных покрытий и расширить пределы их технологического применения, что подтверждают многочисленные испытания материала.

Пошаговый план открытия бизнеса по производству асфальта

У данного рода бизнеса есть свои плюсы:

- стабильный доход;

- спрос на асфальт;

- поддержка со стороны государства;

- круглогодичное производство (в случае изготовления холодного асфальта).

Знакомимся с ассортиментом и видами заводов по производству асфальта

Существует три вида асфальта:

- Песочный. Он изготавливается на основе песка и используется для укладки тротуаров и пешеходных дорожек.

- Мелкозернистый. Его укладывают на основные дорожные полотна. Он отличается по составу от первого только фракцией щебня, которая составляет 10 мм.

- Крупнозернистый. Он необходим для создания нижнего слоя дороги. Из названия понятно, что для его изготовления берут щебень большой фракции (от 35 мм.).

Существует два вида заводов, на которых изготавливают асфальт: циклические и непрерывные.

Циклические

Они расположены около крупных городов и производят небольшое количество готовой продукции, в зависимости от потребностей клиентов. Они хорош тем, что на них производят разные виды асфальта.

Недостатки тоже имеются. Как правило, на заводах циклического типа изготавливают немного товара. Также предприятия относятся к стационарным.

Непрерывные

Это вид заводов с минимальным техническим оснащением, обеспечивающим мобильность предприятию. Асфальт на них производят без остановок.

Недостатки: нет специального аппарата грохота и башни, с помощью которых просеивают минеральные элементы. Вследствие этого готовый продукт ухудшается.

Преимущества и недостатки холодного асфальта

Как и любая технология, холодное асфальтирование имеет свои сильные и слабые стороны. Разберемся в них подробнее.

Преимущества

- Быстрая укладка. Укладка дорожки или асфальтирование подъездных путей для авто может занять не более получаса. Сначала нужно подготовить “корыто”, а затем распределить смесь и утрамбовать ее. Можно использовать как ручной виброкаток, так и собственный автомобиль. Щебень не пристает к колесам.

- Готовность к применению. Если горячий асфальт нужно разогреть до 130 градусов, а потом поддерживать эту температуру вплоть до проведения асфальтирования, то здесь вы просто берете пакет, высыпаете смесь и трамбуете.

- Не нужен каток. Мы уже говорили, что для трамбовки можно использовать даже собственный автомобиль или сделать все вручную.

- Укладка в мороз. Температура может опуститься до –30 градусов, но это не помешает проводить ремонтные работы или укладку. Главное, чтобы на улице не было снегопада или ливня.

- Простое хранение. Вы можете хранить смесь при любой температуре до 2 лет. Если мешок не вскрывался и хранение ведется при комнатной температуре, срок годности увеличится до 10 лет, в зависимости от производителя.

- Спецнавыки могут не потребоваться. Технология настолько проста, что каждый может попробовать себя в роли строителя дорог.

- Высокая степень безопасности. При укладке горячего асфальта приходится работать с горячей смесью, а с холодной опасность обжечься отпадает.

И все-таки холодные смеси используются реже, чем горячие. На то есть несколько причин, которые являются недостатками:

Недостатки:

- Низкая механическая прочность. Даже если вы используете для трамбовки каток, поверхность получается менее надежной. При постоянном движении большегрузов такая дорога «разъедется» в стороны. Жидкий битум не может обеспечить такую механическую прочность, как у горячих смесей.

- Сложные требования при укладке. Перед тем как засыпать смесь, нужно тщательно убрать поверхность ямки или трещины от пыли. Чем меньше пыли, тем лучше адгезия, и наоборот. Прежде чем вы решите сделать окончательный выбор между холодным и горячим способом укладки, поинтересуйтесь, как положить холодный асфальт и какие сложности с этим связаны, а лучше, обратитесь к профессионалам.

- Высокая стоимость и слабые технические характеристики в плане транспортной нагрузки делают смесь редким гостем в обычных строительных магазинах. Товар в наличии встречается редко, обычно приходится ожидать доставки.

- Короткий срок службы. Дорожное покрытие служит вдвое меньше, чем поверхность, заасфальтированная горячим методом.

Для справки! Холодный асфальт нельзя использовать в качестве основного материала для асфальтирования дорог. Зато он прекрасно выручит, когда нужно восстановить дорожное покрытие в сложных погодных условиях и за короткое время.

Виды асфальтобетона по технологии производства

По способу производства асфальтобетонные составы делят на три вида – горячие, теплые, холодные. Теплые асфальтобетоны по условиям применения, комплексу преимуществ и недостатков похожи на горячий асфальт, поэтому ГОСТ 9128-2013 объединяет эти материалы в одной группе.

Горячий асфальтобетон – состав и технологическая схема производства

Горячая асфальтовая смесь – традиционный материал, укладываемый по классической технологии при температуре не ниже +110 °C. В теплом асфальтобетоне присутствует маловязкий битум, а его укладка осуществляется при температурах +40…+80 °C. В зависимости от процентного содержания крупного и мелкого заполнителей горячие продукты разделяют на высокопористые, пористые, плотные и высокоплотные. В горячих асфальтобетонах применяется достаточно дешевый битум, поэтому они наиболее востребованы при строительстве дорожных и аэродромных покрытий, проведении масштабных капитальных ремонтов старых дорог. Их недостатки – необходимость в обеспечении важных характеристик материала в процессе укладки и применении спецтехники.

Как делают горячий асфальт на асфальтобетонных заводах (АБЗ) – основные этапы процесса:

- Просушка при температурах +150…+160 °C и просеивание на грохотах заполнителей, которые обычно поступают на асфальтобетонный завод (АБЗ) во влажном или воздушно-сухом состоянии. Повышенная влажность заполнителей приводит к разбрызгиванию смеси при укладке и снижению прочности дорожного покрытия. Просушка может быть одинарной или двойной.

- Смешивание компонентов – заполнителей и вяжущего. После добавления битума температура смеси вплоть до процесса укладки должна поддерживаться на уровне +160…+170 °C. Такие условия создаются в специальных бункерах, в которых асфальт может храниться не более 4 суток.

- Добавление модифицирующих компонентов. Оно может осуществляться в процессе перемешивания. При производстве резиново-асфальтной продукции каучуковая крошка добавляется в уже готовую к использованию смесь.

Горячий асфальт имеет строгие ограничения по сезонности применения. Этот материал можно использовать в дорожных работах летом, а также весной и осенью при определенных погодных условиях. Зимой его применение запрещено. Горячий асфальт на близкие расстояния перевозят обычными самосвалами. Для транспортировки на дальние расстояния применяют кохеры, специальные автомобили, оборудованные теплосберегающими контейнерами. В кохерах дорожный материал сохраняет рабочие характеристики в течение 2 суток.

Холодный асфальтобетон – из чего делают и особенности технологии изготовления

Холодные асфальтовые смеси изготавливают на базе холодного битума, специальных полимеров, чистых высушенных высокопрочных каменных заполнителей (гранитного или щебня из габбро-диабаза), что обуславливает следующие преимущества этой продукции:

- возможность укладывать на основание при температурах окружающей среды до +5 °C, некоторые составы приспособлены для укладки в зимних условиях при температурах до -30 °C;

- сохранение рабочих характеристик в течение длительного времени;

- хорошая адгезия к основанию благодаря модифицирующим добавкам.

Из-за высокой стоимости холодный материал не применяют для асфальтирования значительных площадей. А низкая устойчивость к сдвигу ограничивает его использование на участках интенсивного торможения автотранспорта.

Наиболее популярные сферы применения:

- все виды ямочных ремонтов, в том числе на скоростных трассах;

- оперативное сооружение дорожек, аллей, площадок, запланированных для эксплуатации при небольших нагрузках.

Производство холодного асфальта осуществляется на стандартном оборудовании АБЗ и включает те же основные этапы, что и выпуск горячих смесей: подготовку сырьевых компонентов, их смешивание, отправку готового материала к месту хранения.

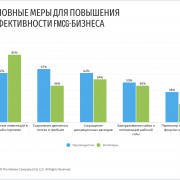

Преимущества сотрудничества

На заводе производится материал с применением современного полностью автоматизированного оборудования. Наши заказчики получают продукцию, соответствующую нормам и стандартам, для выполнения дорожного строительства и ремонта.

Высокие производственные мощности позволяют нам справляться с задачами любой сложности, мы готовы доставить асфальтобетон в необходимом объеме в строго оговоренные сроки. Доставка осуществления к месту проведения работ на автотранспортных средствах .

Мы предлагаем широкий ассортимент продукции: смеси разных типов и марок, пользующиеся популярностью у дорожных компаний. Представленная линейка продукции соответствует стандартам, реализуется в согласованные сроки.

Инженеры компании заняты усовершенствованием асфальтовых смесей, внедрением новых компонентов для улучшения производственных процессов. На заводе используется щебень высокой прочности, качественный минеральный порошок, полимерные добавки в зависимости от назначения материала.

Для уточнения условий сотрудничества и получения квалифицированной консультации специалистов предлагаем связаться с нами по телефонам в Москве. Для постоянных клиентов у нас предусмотрены особые условия.

Отдельные виды асфальтобетонных смесей

Помимо традиционных и повсеместно применяемых асфальтобетонных смесей существуют более прогрессивные дорожные материалы, которые отличаются от первых составом и условиями укладки.

К ним относятся:

- Щебеночно-мастич ные смеси ЩМА со стабилизирующими добавками.

- Литые асфальтобетонные смеси с увеличенным содержанием битума и минерального порошка.

- Полимерасфальтоб етонные смеси с добавлением полимеров (эластомеров).

- Цветные горячие и холодные смеси с красящими пигментами.

- Стеклоасфальтобе тонные смеси с включением стеклянного боя.

- Резиноасфальтобе тонные и резиновые дренирующие смеси с резиновой крошкой и полимерными добавками.

- Сероасфальтобето нные смеси с присутствием технической серы.

Каждый вид материала имеет конкретную область применения, обусловленную характеристиками и эксплуатационным и свойствами получаемого покрытия.

Представляет собой многокомпонентную смесь на основе песка, камня и битумного связующего. «Правильное» название материала – асфальтобетон, что не мешает использовать термин «асфальт» даже в специализированных изданиях.

В состав асфальта входят битум, песок, разновидности щебня или гравия, а также минеральные добавки и наполнители. Единственным неизменным компонентом остается битум, а остальные составляющие могут добавляться в различных пропорциях.

Функции мелкодисперсных компонентов асфальтной смеси

Песок

, содержащийся в составе асфальта, играет роль наполнителя и мелкой основы, способствует распределению давления от дороги к грунту. Без песка происходило бы вытекание битумного связующего и выдавливание наверх щебня.

В случае специальных асфальтов, содержащих цемент, песок участвует в процессе цементации и придает покрытию дополнительную твердость.

Минеральный наполнитель

– представляет собой измельченную до пылеобразного состояния породу (песчаник, известняк или мел), предназначенный для заполнения остаточных пустот. Песчаник наиболее универсален, так как инертен практически к любому химическому воздействию. Карбонаты кальция (известняк и мел) обычно используют на дорогах общего назначения, тогда как песчаник можно использовать вблизи химических комбинатов.

Резина

– добавляется в асфальт в виде резиновой крошки (1-1,5 мм), придает покрытию высокую гидроустойчивость и пластичность. Обработанные резиной асфальты гораздо реже трескаются, что увеличивает период между проведением ремонта. Минусом таких дорог является высокая стоимость, поэтому их использование ограничивается прокладкой наиболее ответственных участков магистралей.

Изменение в структуре асфальта при добавлении минерального наполнителя

Технология изготовления

Основа любого асфальтного производства заключается в подготовке исходных компонентов, смешивании при высокой температуре и хранении в специальных подогреваемых бункерах.

Важно близкое расположение завода к месту строительства, поскольку материал необходимо довезти для укладки в разогретом состоянии. Если смесь остынет, ее будет очень сложно утрамбовать, а полученное покрытие окажется недостаточно прочным

Рассмотрим стадии производства асфальта.

Подготовка компонентов, из которых делают асфальт

Сюда относят просушку и просеивание. Песок, щебень и порода обычно поступают на завод во влажном или воздушно-сухом состоянии. Наличие остаточной влаги чревато снижением прочности покрытия и разбрызгиванием горячей битумной смеси при попадании в нее воды.

Чтобы устранить возможные последствия, материал подвергают сушке при температуре 150-160 ?С – такая температура позволяет избавиться от влаги, адсорбированной в порах материала.

Просеивание щебня проводят с использованием грохота. Минеральный наполнитель предварительно измельчают в дробилке, после чего также подвергают фракционированию. В зависимости от технологии производства, просушка может быть однократной или двойной, повторяясь после дробления или просеивания.

Смешивание компонентов

Щебень и песок подаются на ленточный конвейер, транспортирующий их в общий бункер. Смешивание с наполнителем и битумом может происходить одновременно или осуществляться после достижения однородной щебеночно-песчаной массы.

После добавления битума температура поддерживается на уровне 160-170 ?С. После достижения требуемой консистенции смесь (уже асфальт) попадает в бункер для хранения, где может оставаться нагретым до 4 дней. В течение этого срока ее необходимо отгрузить потребителю, чтобы избежать потери прочностных характеристик.

Модификация асфальта добавками, придающими полезные эксплуатационные свойства, производится одновременно с перемешиванием асфальта. При создании резиново-асфальтной смеси каучуковая крошка добавляется в нагретый, готовый к применению продукт.

Доставка

Перевозка асфальтобетона к месту строительства осуществляется автотранспортом. Чаще всего используют обычные самосвалы, имеющие устойчивый к воздействию горячего асфальта кузов. Для перевозки на большие расстояния могут применяться кохеры – автомобили со специальными термосберегающими контейнерами. Они предназначены для сохранения свойств асфальтобетона на протяжении 2 дней.

Как делают асфальт на заводе и можно ли его сделать самому своими руками расскажет видео:

Характеристики и области применения

Сферы применения этого материала определяются его особыми качествами, к которым относятся:

- Поступление в продажу в виде, полностью готовом для создания дорожного покрытия.

- Возможность транспортировки в небольших грузовых машинах или багажниках грузовых автомобилей.

- Длительный срок хранения в готовом виде. Смесь без тары может храниться до 12 месяцев, при правильно подобранной таре (чаще всего – полиэтиленовой) – до 24 месяцев без потери эксплуатационных характеристик.

- Широкий диапазон температур, при которых может производиться укладка: от -15 до +40°C.

- Высокая скорость работ, отсутствие необходимости в привлечении тяжелой техники и многочисленных рабочих.

- Безопасность использования, благодаря отсутствию горячих процессов.

Основным отличием холодного асфальтобетона от горячего является набор прочности в результате не остывания материала, разогретого перед укладкой, а испарения углеводородов, содержащихся в его компонентах.

Холодная асфальтобетонная смесь используется для:

- Производства срочного восстановительного ямочного ремонта на дорогах с различной степенью транспортной нагрузки, площадках рядом с АЗС, автомобильных стоянках во дворах многоэтажных домов. Если для аналога, укладываемого горячим способом, требуется тщательно подготовленное сухое основание, то холодный асфальт менее требователен к погодным условиям и влажности основы.

- Гидроизоляции плоских кровель.

- Устройства отмостки от фундамента.

- Асфальтирования садовых дорожек и придомовой территории.

- Уплотнения мостовых и дорожных терморасширительных швов.

- Восстановления покрытия после установки решеток для водостока.

Основные принципы проектирования структуры дорожного покрытия

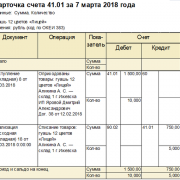

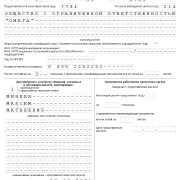

Проектирование состава асфальтобетонной смеси заключается в расчете оптимального соотношения компонентов, в результате которого показатели основных характеристик асфальтобетона заданного вида и соответствующей марки будут отвечать техническим нормам и требованиям ГОСТ 9128-13.

Метод определения зерновой структуры асфальта

Метод определения зерновой структуры асфальта

Разработаны и используются различные методы проектирования составов асфальтобетона.

В современном строительстве наиболее распространен способ построения предельных кривых зерновой структуры минеральной части дорожных бетонов (см. фото), в основу которого заложена следующая инструкция:

- С целью обеспечения прочности, экономичности и долговечности покрытия его минеральная составляющая должна обладать достаточной плотностью, которая обеспечивается определенным содержанием зерен крупной и мелкой фракции в общем составе заполнителей.

- Структура зерновой части ограничивается предельными кривыми допустимого количества заданной фракции зерен.

- Минимальное содержание битума должно соответствовать физическим и механическим свойствам асфальтобетона необходимой марки с учетом технических требований ГОСТ 9128-13. Оптимальный объем компонента устанавливается экспериментально на основании таблиц и графиков проведенных испытаний.

Установка проектных параметров смеси

Установка проектных параметров смеси

Процесс проектирования состава состоит из следующих этапов:

- определение характеристик и качества исходных компонентов, оценка их соответствия для заданной марки;

- расчет минеральной части из выбранных материалов;

- определение рационального количества битума;

- спецификация состава смеси по данным детального исследования ее физико-механических качеств.

Необходимым условием проектирования состава является обоснованное и точное техническое задание.

Для составления ТЗ необходимо иметь следующие строительные, проектные и эксплуатационные данные, это:

- проектная конструкция дорожной одежды с указанием толщины слоев всех покрытий;

- техническая категория автомобильной дороги;

- характеристика режима движения автомобильного транспорта на проектируемом участке дороги;

- ожидаемые изменения дорожно-климатических условий в процессе строительства и эксплуатации объекта.

- сбалансированные характеристики всех имеющихся исходных материалов.

Помещение

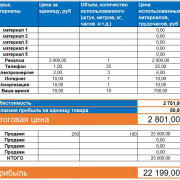

В этом бизнес плане приведены расчеты для мобильного асфальтно-бетонного завода (АБЗ). Стоимость (впрочем, как и производительность) этого оборудования ниже. Зато его можно транспортировать.

Для работы потребуются помещения:

- Небольшой офис в городе. Это будет юридический адрес фирмы, и место для заключения договоров с клиентами. Подготовка и ремонт офиса не требует больших вложений.

- Производственное помещение. В цехе будет изготавливаться и храниться холодный асфальтобетон для реализации в магазинах. Кроме того, здесь расположим технику. Помещение можно найти на окраине города. Нужно обустроить склады для сырья и готовой продукции, служебные помещения.

Область применения

Основная сфера использования, с того момента, когда появился асфальт, — это дорожное строительство. К числу работ относятся:

- асфальтирование трасс для автомобилей (у асфальта нет аналогов, применяется только этот материал);

- покрытие пешеходных переходов, тротуаров, детских площадок;

- благоустройство территорий, прилежащих к многоквартирным домом;

- устройство сооружений общественного назначения (аэродромы, аэропорты, железнодорожные вокзалы).

Асфальт мелкозернистый тип б, заменяется конструкциями из монолитного бетона или железнодорожных плит, если речь идет о благоустройстве территорий, где наблюдается массовое скопление людей.

Другой сферой применения материала является изготовление строительных материалов. Сюда включаются лаки, клей, мастики, рубероид, битумная черепица, пергамин. Технологии изготовления асфальта, используются при производстве гидроизоляционных и электроизоляционных материалов.