Технология производства хлеба

Содержание:

- Доходы, рентабельность, окупаемость

- Сырье для мини-пекарни

- Определение готовности

- Основные этапы оформления документов

- Приготовление теста

- Подготовка: оформление, регистрация, сбор необходимых документов, сертификация

- Печи

- Производство хлеба – финансовый план

- С чего начать?

- Пути снижения затрат и потерь в производстве

- Аппаратурно-технологическая схема производства слоеных хлебобулочных изделий

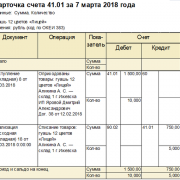

- Схема линии

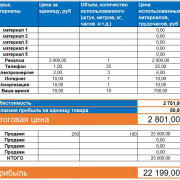

- Калькуляция затрат на производство хлеба

- История и перспективы отрасли

Доходы, рентабельность, окупаемость

Запустив производство в работу, не стоит ждать мгновенного обогащения. Покупатель довольно капризный. Хотя, если ваша продукция сможет заинтересовать (опять же за счет оригинальности), то завоевать рынок вы сможете довольно быстро. Для того, чтобы производство и вложения себя окупили, придется подождать около 2-3 лет

Кстати, очень важно установить правильную цену на готовую продукцию. Помочь тут может только тщательное изучение рынка предложений и спроса, продукции конкурентов. Производство хлеба может принести стабильный доход только тогда, когда вы учтете все пожелания покупателей, при этом не сработав себе в минус

Производство хлеба может принести стабильный доход только тогда, когда вы учтете все пожелания покупателей, при этом не сработав себе в минус.

Рентабельность проекта достигает 10-15%, но только при стабильном спросе, производстве и постепенном расширении ассортимента. Интерес покупателя всегда надо поддерживать. Кроме того, стоит учесть ежемесячные расходы: заработную плату работникам, оплаты счетов, закупку сырья, транспортировку продукции. Чистой прибыли можно получить около 100-150 тысяч рублей в месяц. Это только на начальном этапе. Когда рынок вы завоюете, обрастете постоянным спросом, пополните ассортимент, эта цифра может быть увеличена.

Сырье для мини-пекарни

Сырье для пекарни

Выпечка — скоропортящаяся продукция, долго она не хранится. Покупать сырье нужно непосредственно перед запуском пекарни.

Основа всех изделий — это мука. Причем для сдобных булочек подойдет исключительно высший сорт. Оптовая цена муки — в районе 10 руб. за кг. При расчете ее количества необходимо учитывать, что вес готового изделия будет на 30% больше сырья за счет других ингредиентов, подмешиваемых в тесто.

Помимо муки понадобятся прессованные дрожжи, ванилин, растительное масло, сахар, соль, разрыхлитель теста, пищевые добавки, стабилизаторы, загустители и т. д. По ГОСТу на тонну белого хлеба приходится 740 кг муки, 7,4 кг дрожжей прессованных, 1,2 кг масла растительного, 9,6 кг соли. Итоговый расход сырья зависит от рецептуры, составляемой технологом.

Планировка помещения

Бизнес мини пекарня будет эффективно работать только в том случае, если его получится грамотно организовать.

Для этого важно продумать структуру предприятия, предусмотреть:

- производственный цех;

- упаковочный цех;

- склад суточного сырьевого запаса;

- цех хранения готовой продукции;

- вспомогательные помещения.

Также нужно организовать отдельное помещение, в котором будут храниться отходы. При этом должны быть соблюдены все нормативы СЭС.

Персонал

За подбором персонала лучше всего обратиться в рекрутинговое агентство. Самостоятельно найти и обучить людей крайне проблематично.

Вам будут нужны:

- технолог, разрабатывающий рецептуру;

- пекари, занимающиеся приготовлением продукции (минимум 2 человека в смену);

- уборщица;

- кассиры.

Определение готовности

Излишняя длительность или недостаточная продолжительность выпечки влияет как на качество продукции, так и на производительность, поэтому важно правильно определять готовность изделия

Для этого нужно обратить внимание на ряд характерных признаков:

- цвет корки — светло-коричневый;

- мякиш — относительно сухой и эластичный;

- масса пропеченного изделия меньше, чем масса неготового.

Также установить готовность можно с использованием термометра, измерив температуру в центре мякиша. Оптимальное значение — примерно 97 градусов. Изначально необходимо прогреть термометр на 5–7 градусов ниже ожидаемой температуры.

Основные этапы оформления документов

- Сначала бизнес нужно зарегистрировать в налоговой, выбрав организационно-правовую форму — ООО или ИП.

- Выбрать коды ОКВЭД. Для пекарни с неполным. производственным циклом (мини-кафе) подойдет код 55.30 «Деятельность ресторанов и кафе», позволяющий применять ЕНВД, УСН, а с 2013 г. — патентную форму налогообложения. Для всех остальных производств применим код 15.8 «Производство проч. пищевых продуктов». Здесь оптимальным вариантом налогообложения станет УСН (6%).

- Пройти регистрацию в ПФ и других внебюджетных фондах.

- Купить кассовый аппарат, зарегистрировав его в налоговой.

- Необходимо составить технологический проект пекарни, заказав его в проектном бюро. Если помещение новое и коммуникации не проведены, то нужны дополнительные проекты: архитектурный, водо- и электроснабжения, канализации. Все они должны быть согласованы в Госпожнадзоре, ТУ Роспотребнадзора, Госэкспертизе, Архитектурно-планировочном управлении. После согласования все документы должны быть утверждены в Департаменте потребительского рынка и услуг. После завершения строительно-монтажных работ объект сдается в эксплуатацию. Принимает его комиссия из представителей гос. организаций, перечисленных выше.

- Получить заключение Роспотребнадзора на производство.

- Получить заключение Роспотребнадзора на продукцию (оформляется на основе результатов экспертизы).

- Получить сертификат соответствия в Федеральном агентстве по техническому регулированию и метрологии.

- Получить санитарный паспорт объекта

- Заключить договора на обслуживание объекта (на дезобработку помещений, вывоз мусора, и т.п.)

- Оформить заключение в Госпожнадзоре о соответствии помещения требованиям пожарной безопасности.

- Позаботиться о том, чтобы на каждого сотрудника была оформлена медицинская книжка.

В среднем на оформление документов уйдет порядка 60 т. р.

Приготовление теста

При безопарном способе приготовление пшеничного теста состоит из следующих операций и процессов.

Дозирование сырья

Соответствующими дозирующими устройствами отмериваются и направляются в дежу, установленную на платформе тестомесильной машины, необходимые количества муки, воды заданной температуры, дрожжевой суспензии и растворов соли и сахара.

Замес теста

После заполнения дежи мукой, водой, раствором соли и разведенными в воде дрожжами включают тестомесильную машину и производят замес теста.

Брожение и обминка теста

В замешенном тесте происходит процесс спиртового брожения, вызываемый дрожжами. Диоксид углерода — углекислый газ, выделяющийся при брожении наряду с этиловым спиртом, разрыхляет тесто, в результате чего его объем увеличивается.

Для улучшения реологических свойств тесто во время брожения подвергают одной или нескольким обминкам. Для этого в течение 1 -3 мин повторно перемешивают тесто. Эта операция и называется обминкой теста.

Во время обминки из теста механически удаляется основная часть углекислого газа, в результате чего объем теста уменьшается, приближаясь к первоначальному объему (сразу после замеса). Одновременно в результате обминки под влиянием механического воздействия рабочего органа тестомесильной машины улучшаются реологические свойства теста.

После обминки дежу вновь откатывают для дальнейшего брожения теста. Общая продолжительность брожения безопарного теста в зависимости от количества в нем дрожжей может колебаться в пределах 2 -4 ч.

Дежу с готовым выбродившим тестом дежеопрокидывателем поворачивают в положение, при котором тесто выгружается в бункер-тестоспуск, расположенный над тестоделительной машиной. Освободившуюся и зачищенную от остатков теста дежу откатывают к тестомесильной машине для замеса новой порции теста.

Разделка теста

Под общим названием «разделка теста» принято объединять операции деления теста на куски требуемой массы, придания этим кускам формы, обусловленной видом выпекаемого изделия, и расстойки сформованных кусков (тестовых заготовок).

Деление теста на куски осуществляется на тестоделительной машине. Куски теста с делительной машины поступают в тестоокруглитель. Округленные куски теста помещаются для промежуточной расстойки в гнезда люлек конвейерного агрегата первой расстойки. Вовремя промежуточной расстойки (3-7 мин) куски теста находятся в состоянии покоя. Из агрегата первой расстойки куски теста поступают для окончательного формования (в нашем примере — для придания кускам теста батонообразной формы) в закаточную машину. Из закаточной машины сформованные тестовые заготовки для окончательной расстойки передаются в соответствующий конвейерный люлечный агрегат или на вагонетках с соответствующими устройствами вкатываются в камеры для расстойки.

Целью окончательной расстойки является разрыхление тестовых заготовок в результате происходящего в них брожения. Поэтому в агрегатах или камерах для расстойки необходимо поддерживать оптимальную для этого температуру и влажность воздуха (t = 35 С и φ = 80…85%). Длительность окончательной расстойки зависит и от свойств теста и от параметров воздуха и для батонов может колебаться в пределах 30-55 мин.

Правильное определение оптимальной длительности окончательной расстойки существенно влияет на качество хлебобулочных изделий.

Недостаточная длительность расстойки снижает объем изделий, разрыхлен ноет ь их мякиша и может вызвать образование на корке разрывов.

Излишняя длительность расслойки также отрицательно сказывается на качестве изделий. Подовые изделия будут чрезмерно расплывшимися, а у формового хлеба верхняя корка будет плоской или даже вогнутой.

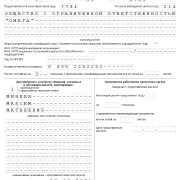

Подготовка: оформление, регистрация, сбор необходимых документов, сертификация

После всех расчетов и подробного анализа наступает этап регистрации. Сделать это можно по форме ИП или ООО. ИП оформить проще и выгоднее — работа ведется по упрощенной системе налогообложения в 6% от чистой прибыли. С формой ООО дела обстоят сложнее, потребуется больше времени и документов для оформления и дальнейшего ведения бизнеса. Поэтому большинство владельцев пекарен регистрируются как ИП. Для подачи заявления на оформление ИП вам потребуются следующие документы:

- паспорт и ИНН;

- заявление по форме№21001 с указанием кода деятельности – ОКВЭД 10.71.1 «Производство хлеба и хлебобулочных изделий недлительного хранения»;

- заявление о переходе на упрощенный режим налогообложения;

- квитанция об оплате государственной пошлины (порядка 800 р.).

Помимо этого придется пройти следующие этапы, связанные с получением различных документов:

Регистрация в ПФ и других внебюджетных фондах.

Заказ и утверждение в проектном бюро технологического проекта пекарни, в котором учтены все коммуникации и требования пожарной безопасности.

Оформление декларации, подтверждающей соответствие вашего производства и продукции двум техническим регламентам: ТС 021-2011 и ТС 022-2011. Данная декларация обязательна для любой пекарни, реализующей свой товар.

Получение сертификата ХАССП. Стандарты, которые подтверждает сертификат, отражают требования к уровню безопасности производства, хранения и транспортировки продуктов питания. В нашей стране следовать этим стандартам обязательно, а вот получение сертификата — дело добровольное

Важно понимать, что пройденная сертификация увеличивает уровень доверия к вашей продукции, а также позволяет заключать крупные сделки и участвовать в госзакупках.

Получение санитарного паспорта объекта. Для этого помещение должно соответствовать ряду требований: иметь канализацию, свет, водопровод, газ

В пекарне необходимо предусмотреть склад, место отдыха персонала, санузел, комнату для бытовой техники, кухню. При этом продукт не может готовиться в подвале, а стены кухни должны быть облицованы плиткой или покрашены не ниже, чем на 1,75 метра.

Заключение договоров на обслуживание объекта (на уборку помещений, вывоз мусора и т. п.).

Оформление заключения в Госпожнадзоре о соответствии помещения требованиям пожарной безопасности. Пожарный инспектор проверяет вентиляцию, системы пожаротушения, план эвакуации, технический паспорт цеха.

Весь пакет документов обойдется примерно в 50–70 тысяч рублей, собрать его получится не сразу: приготовьтесь ждать 2–3 месяца.

Открывать пекарню без полного пакета разрешающих бумаг категорически не рекомендуется: ее деятельность попросту будет незаконной, а первая же проверка выпишет штраф от 100 000 рублей и вовсе вынесет предписание о закрытии заведения. За время прохождения сертификации вы можете не спеша подсчитать будущие расходы и прибыль, а также начать присматриваться к оборудованию.

Печи

На производстве используются разные печи: газовые, паровые, электрические и другие. По принципу работы печи делятся на конвекционные, подовые, а также ротационные.

Какую печь выбрать, зависит от масштабов производства и наличия определённых функций, которые могут понадобиться в процессе работы.

Конвекционные печи

Подходит это хлебопекарное оборудование для мини пекарен, а также используется на предприятиях промышленного масштаба.

Эти печи просты в использовании, поэтому их часто приобретают как для изготовления хлебобулочных изделий, так и для приготовления мяса и рыбы.

готовая продукция

Конструкция конвекционной печи включает наличие циркуляционных вентиляторов. Эти вентиляторы быстро и равномерно распределяют тепло по камере, за счёт чего время приготовления в такой печи сокращается почти на 25%.

Если оборудование для хлебопекарной промышленности дополнительно оборудовано системой паро-увлажнения, то эта функция позволяет в процессе выпекания получать хрустящую корочку на поверхности изделий.

Подовые печи

В подовых печах хлебобулочные изделия выпекаются на полках – подах. Нет необходимости использовать для выпекания противни, если печь оборудована керамическими полками.

Подовые печи могут иметь до 4-х ярусов, на которых одновременно можно выпекать разные виды хлебобулочных изделий. Чтобы тепло внутри камеры распределялось равномерно, каждый из ярусов укомплектован нагревательным элементом.

Бывают также модели, дополнительно оснащенные паро-увлажнителем для поддержания оптимального микроклимата внутри камеры.

Выпекание разнообразной выпечки в подовых печах обеспечивается возможностью отдельного управления каждой секцией.

Ротационные печи

Эти печи объединили в себе лучшие качества хлебопекарного оборудования для производства, имеющего то же назначение.

Ротационные печи могут вмещать несколько тележек, которые в процессе выпекания продукции вращаются для более равномерного обдувания горячим воздухом.

оборудование хлебопекарного производства

Ротационные печи могут иметь 4 или 8 граней. Восьмигранные печи считаются более производительными. Если необходима опция получения хрустящей корочки на изделиях в процессе выпечки, лучше приобретать промышленное хлебопекарное оборудование с функцией пароувлажнения.

Жарочные шкафы

Это еще один вид технологического оборудования для хлебопекарного производства. Жарочные шкафы могут иметь до 4 духовок и используются для решения различных задач в кулинарии.

Жарочный шкаф может быть использован в качестве кондитерского и хлебопекарного оборудования, но при этом он должен быть оснащён функцией пароувлажнения.

Производство хлеба – финансовый план

Давайте подведем итог, сколько нам будет стоит открыть производство хлеба:

| № | Статья расходов | Сумма (руб.) |

|---|---|---|

| ИТОГО: | 1 598 000 рублей | |

| 1. | Покупка оборудования | 512 500 |

| 2. | Аренда цеха | 60 000 |

| 3. | Оплата коммунальных платежей | 30 000 |

| 4. | Ремонт косметический | 50 000 |

| 5. | Заработная плата сотрудников | 321 000 |

| 6. | Отчисления в ФОТ (30% от з/п сотрудников) | 96 300 |

| 7. | Подготовка всей документации | 50 000 |

| 8. | Реклама (разработка логотипа и названия для пекарни) | 15 000 |

| 9. | Дополнительные траты (бензин, ремонт оборудования) | 50 000 |

Теперь рассчитаем, какую прибыль принесет нам производство хлеба за 1 месяц работы:

- Мы будем производить хлеб пшеничный (500 грамм) и батон нарезной (500 грамм).

- Одна смена сможет производить до 400 килограмм продукции. Завод работает по 2 смены, т. е. за сутки работы мы сможем предложить покупателю 800 килограмм хлеба двух видов.

- Себестоимость 1 батона весом в 500 грамм (в расчете учитывались только закупка сырья) составит примерно 15 рублей.

- Отпускная цена белого хлеба стартует от 30 рублей. Стоимость нарезного хлеба выше – 35 рублей.

- Если продавать по 400 килограмм каждого вида за сутки, то прибыль составит 52 тыс. рублей. Примерно 200 килограмм у вас составит возврат продукции. Такой хлеб можно переработать на сухари и продавать по сниженной цене, чтобы отбить хотя бы часть затрат.

- За 1 месяц работы предприятие сможет заработать 1,5 миллиона рублей.

- Чистая прибыль составит примерно 170 000 руб. Из этой суммы вы оплачиваете налог в размере 6%.

- В итоге, каждый месяц вы сможете рассчитывать на чистый доход в районе 160 тыс. рублей.

- При идеальных показателях бизнеса окупаемость может наступить уже через 12 месяцев.

Производство хлеба может полностью окупить себя лишь за год успешной работы

Но важно понимать: хотя хлебобулочные изделия покупают постоянно, из-за большой конкуренции спрос на продукцию новых пекарен вряд ли будет высоким. Потому старайтесь не завышать конечную стоимость хлеба, чтобы привлекать людей хотя бы ценами

С чего начать?

Перед тем как инвестировать в бизнес и открывать дело, необходимо составить маркетинговый план. Что в нем должно быть:

- Анализ конкурентов с подробным разбором их сильных и слабых сторон.

- Анализ спроса потребителей — что покупается чаще всего и почему?

- Определение целевой аудитории и понимание, что для нее важнее — качество или цена?

- Расчет объема выпечки, которая ежедневно продается в вашем городе/регионе.

- Анализ возможных торговых точек для реализации продукции (приоритеты владельцев, условия аренды).

- Перспективы окупаемости.

- Влияние сезонности на продажи и временной анализ спроса (в какие часы покупатели заходят чаще всего?).

Помимо этого, хозяин пекарни должен проанализировать необходимый объем ежедневной продукции, а после постоянно заботиться о трафике и сбыте, ведь все, что не продано до закрытия, на следующий день будет списано.

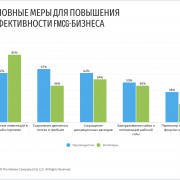

Пути снижения затрат и потерь в производстве

Высокие затраты и потери в рамках производственного процесса прямо указывают на недостатки организации, поэтому следует исправить ряд позиций для устранения финансовых потерь:

- использование бестарных установок для хранения муки. Позволяет избавиться от ручного труда и необходимости использования мешков;

- методы производства хлеба на опарном способе брожения менее эффективны, чем тестоведение на жидкой опаре;

- чтобы устранить прилипание массы к поверхностям, необходимо не посыпать их мукой, а обрабатывать водоотталкивающими и полимерными материалами.

Существенное влияние на степень затрат и потерь оказывает неточная наладка оборудования. Причем это касается всех этапов производства. Чтобы добиться оптимизации, следует потратить время на установление максимально точных значений для обеспечения эффективной работы техники.

30.10.2019

Аппаратурно-технологическая схема производства слоеных хлебобулочных изделий

Все изделия из такого теста различают по форме и массе, они могут быть с начинками и без.

Аппаратурно-технологическая схема производства слоеных хлебобулочных изделий различается в зависимости от этого. На выставке посетители смогут ознакомиться с процессом производства.

Полуфабрикаты имеют вид связанных между собой слоев.

Производство теста предусматривает использование большого количества жира, который добавляется двумя способами:

- непосредственно в тесто;

- как прослойки.

С помощью второго способа, который чаще всего используют, образовывается слоистая структура.

Водяной пар под давлением помогает готовым изделиям подняться. Расплавленный жир служит барьером для продвижения пара. Во время выпечки, слоенное дрожжевое тесто, увеличивается в объемах, благодаря дрожжам и жировым слоям

Очень важно, не допустить разрыва дрожжевых слоев

Для теста очень важно количество жира. Рекомендовано использовать специальные маргарины, которые имеют повышенные триглицериды

Производство и подготовка слоеных хлебобулочных изделий

Для слоеного теста используют муку, сахар и сахарную пудру, яичный порошок или яйца, специальный маргарин, эмульгаторы, улучшители, соль, кислота, добавки и дрожжи. Все зависит от рецептуры производителя.

На заводах, где изготавливают маргарин, его, делят сразу же на пласты. Если такой маргарин отсутствует, используют обычный с добавлением муки.

Маргарин размешивают до получения однородной массы, и после этого добавляют около 20% муки. Так образовываются слои, необходимые для создания слоистости. После замеса маргарина с добавлением муки его охлаждают, поместив в морозильную.

Тесто без дрожжей

Для его приготовления берут охлажденную воду, растворяют ингредиенты по рецептуре. Муку всыпают не всю, а лишь 90%. Все компоненты смешиваются в течение пяти минут на небольшой скорости. После этого добавляют 4% маргарина, который может быть размягченным, и начинают замес на меньшей скорости в течение 15 минут.

Тесто изделий с использованием дрожжей

В дежу заливают охлажденную воду со всеми ингредиентами, сухими дрожжами и улучшителем, для большей активности. Муки используют 90%. Все, без добавления маргарина, смешивают в медленном режиме, после 5 минут замешивания, добавляют маргарин и начинают быстрый замес на 20 минут.

Отлежка

Чтобы слои правильно сформировались, необходимо достичь правильной консистенции. Результат будет положительным, если дать тесту отлежаться. Таким образом, можно избежать разрывов.

Повышенная эластичность для некоторых изделий не желательна. Она может приводить к искажениям форм. Именно отлежка поможет тесту приобрести необходимую консистенцию. Так оно станет более тягучим.

Готовое тесто разделяют на формы и выкладывают на поверхность стола, накрыв пищевой пленкой, и ставят в морозилку на полчаса. Бездрожжевое тесто оставляют в деже. Оно больше должно отлежаться.

Слоение (самая важная стадия)

Необходимо провести правильно раскатку. Проводят ее на специальной машине, и она должна быть многослойной. Многослойности добиваются с помощью маргарина. Чередуют раскатку с охлаждением.

Для отлежки бездрожжевого теста охлаждение не требуется. Только после раскатывания всех слоев можно готовые к выпечке изделия ставят в камеру на полчаса. Достав, их раскатывают до необходимой толщины и переходят к формованию.

Дрожжевое тесто подвергают охлаждению на всех стадиях, не учитывая первую раскатку. После раскатки до необходимой толщины тесто поддают формованию. Если все процессы сделаны правильно, то можно увидеть отдельные слои, которые будут четко выраженными. Аппаратурно-технологическая схема производства слоеных хлебобулочных изделий зависит от ручного или автоматизированного способа.

Выпекают готовые изделия на листах, которые сбрызгивают водой или смазывают маслом. Охлаждение изделий проходит в цехах. После этого все упаковывается в коробки. Она осуществляется с помощью различных материалов, от которых зависит срок хранения.

Использование для упаковки определенной тары может быть связано с аппаратурно-технологическим оснащением предприятия.

В некоторые виды могут быть внесены консервирующие вещества, безопасные для продукции, не влияющие на ее качественные и вкусовые характеристики, но продлевающие срок хранения.

Схема линии

Машинно-аппаратная линия производства хлеба

Машинно-аппаратная линия производства хлеба, схема которой представлена на рисунке выше – это один из основных массовых подвидов изготовления хлеба.

Мука доставляется на предприятие в муковозах, которые принимаю до 8 т. муки. Машину свешивают на автомобильных весах, далее передают на разгрузку. Чтобы разгрузить авто пневматическим способом, необходимо оборудовать авто муковоз специальным воздушным компрессором, гибким шлангом, чтобы присоединиться к щитку приемника (8). Мука из емкости автомобиля при помощи давления, загружают по трубам (10) к силосам (9) для хранения.

В специальном строении создают растворы из сахара и соли, расплав жира, а также дрожжевую разводку (21). Данные полуфабрикаты хранятся в емкостях расхода (20). Из них, с помощью дозаторов сырье подходит на замес. При эксплуатации линии мука из силосов (9), выгружается в бункер (12), с помощью аэрозольтранспортной системы. Она включает в себя не только трубы, но и компрессор (4), воздушный фильтр (3) и ресивер (5). Издержку муки из всех силосов регулируется с помощью переключателя (11) и роторного питателя (7). Чтобы сжатый воздух равномерно распределился близ каждого из режимов работы, устанавливают ультразвуковое сопло (6), перед самими роторными питателями.

Программа затраты муки из силоса (9), выполняется при помощи производственной лаборатории на хлебозаводе, на базе различных выпечек хлебобулочного изделия, с помощью смеси муки из разных партий. В случае если партии муки смешиваются, происходит выравнивание хлебопекарного качества смеси муки для рецептуры. Затем, рецептурная смесь очищается от дополнительной примеси и подается на просеиватели (13), которые снабжены уловителем на базе магнита. Далее, сырье загружается в производственные силосы (16), через автоматические весы (75) и промежуточный бункер (14).

изготовление опары, замешивание ее при помощи тестомеса (77). В тестомесильную машину запускают муку, предварительно дозированную, выходит из производственного силоса (16). Также туда заливают воду, которая прошла предварительное темперирование. Затем, туда поступает дрожжевая разводка, которая проходит с помощью дозировочной станции (18). Чтобы замесить опару необходимо от 45-75% муки. Из техники (77) ее выгружают шестисекционному тестоприготовительному механизму (19).

Вторая фаза:

После завершения процесса брожения, в течение 4-5 часов, полученную опару из машины (19), переносят ко второй тестомесильной технике, при этом одновременно подавая оставшиеся порции воды, муки, раствора сахара и соли, расплава маргарина (жира). Вторая фаза по приготовлению теста, заключается брожением готового теста, при помощи ёмкости (22), в течение 2-3 часов. Концентрация пшенного теста после завершения замеса, образует 1300 кг/м3, на финале замеса всего 600 кг/м3.

Тестоделительная машина

Приготовленное тесто будет стекать из бака (22), в воронку приема тестоделительной техники (23), которая предназначена для получения дозы теста в одинаковой массе. После переработки для порций теста, в округлительной емкости (24), создаются заготовки из теста в форме шара. Они при помощи маятникового укладчика (7) , формируют по ячейкам люлек расстойного бака (2).

Расстойка тестовой заготовки осуществляется в течение 40-60 минут. При средней влажности воздуха, а именно 85-90% и температурой 40-45 градусов по Цельсию, схема тестовой заготовки превращается в пористую. Происходит это в результате брожения. Широта увеличивается приблизительно в 1,6 раза, густота снижается на 45%. Заготовка приобретает гладкую, ровную и эластичную структуру. Чтобы предохранить тестовые заготовки от создания трещин и разрывов при выпечке, которые чаще всего происходят на верхней корочке, в тот момент, когда перекладывают заготовку под печь (25), они подвергаются надрезам и наколкам.

Промышленная печь для хлеба

Входной участок пекарской камеры осуществляет гигротермическую обработку, продолжительностью в 2 минуты, с помощью увлажнительного механизма с температурой 110-150 градусов по Цельсию. Если влажность относительная, а именно 75-80%, то выпекание производится с продолжительностью 15-50 минут, при температуре 160-260 градусов по Цельсию. Все, безусловно, зависит от массы порции и рецептуры планируемого хлебобулочного изделия.

При помощи укладчика (26), готовый продукт загружается в контейнер (27), а затем, направляется в экспедицию, через остывочное отделение.

Общее время приготовления хлебобулочной продукции, включая все этапы и фазы, от момента, когда подалась мука, до выхода готового изделия в среднем составляет 9,5 часов.

Калькуляция затрат на производство хлеба

В качестве примера перечислим стартовые вложения, необходимые для открытия небольшой пекарни на 150 м2, расположенной на окраине Москвы. Подобный учет затрат предстоит делать самостоятельно либо заказывать у специалистов. Пекарня, бизнес план которой составлен максимально грамотно, имеет больше шансов быть конкурентоспособной и прибыльной.

Основные статьи расходов:

- аренда помещения – 75 тыс. руб. в месяц;

- стоимость оборудования – 1,5 млн. руб;

- ремонт помещения – 150 тыс. руб;

- приобретение мебели – 30 тыс. руб.

- затраты на регистрацию фирмы – 60 тыс. руб;

- составление бизнес-плана и проекта пекарни – 60 тыс. руб.

- коммунальные услуги – 15 тыс. руб;

- заработная плата – 50 тыс. руб.

Итого: 1 млн 940 тыс. руб.

Как видим, открытие пекарни под ключ – дело довольно затратное, требует немалых вложений. Эффективность ее работы во многом будет зависеть от таланта организатора.

История и перспективы отрасли

До прихода советской власти хлеб в России выпекался исключительно кустарным способом. Только в годы СССР хлебное производство начали понемногу механизировать. Первый настоящий хлебозавод открылся в столице в 1925 году. А с 1930-х годов их стали строить по всей стране, так как к этому времени уже появились предприятия, производящие необходимое оборудование.

После Великой Отечественной войны хлебопекарное производство было восстановлено максимально быстро и даже вышло на новый уровень развития: организацию непрерывного поточного производства.

На сегодняшний день хлебобулочная промышленность по праву занимает лидирующее положение в пищевой отрасли России. А в последнее время деятельность по производству хлеба значительно расширилась за счет небольших пекарен. И сейчас их количество гораздо больше, чем крупных хлебозаводов. Более 90% производства хлеба в настоящий момент приходится на небольшие предприятия.

На сегодняшний день очень актуален вопрос увеличения ассортимента хлебобулочной продукции. В настоящее время на долю новинок в хлебопекарной отрасли приходится не более 5%

Также повышается внимание потребителей к качеству хлебной продукции. Назрела необходимость введения жестких требований на хлебопекарном производстве. Отсутствие должного контроля со стороны государства привело к тому, что стали широко использовать муку из фуражного зерна с добавлением химических улучшителей

Хлеб из такой муки может быть опасен для здоровья потребителей

Отсутствие должного контроля со стороны государства привело к тому, что стали широко использовать муку из фуражного зерна с добавлением химических улучшителей. Хлеб из такой муки может быть опасен для здоровья потребителей.

В настоящее время государство не принимает достаточных мер по поддержке и развитию хлебопекарного производства. Необходимо продвижение научных разработок по исследованию свойств зерна, что поможет создавать в ближайшем будущем новые сорта хлебобулочных изделий высочайшего качества. А после вступления нашей страны в ВТО и связанного с этим повышения требований к конкурентоспособности стало очевидно, что хлебопекарной промышленности России необходима полная модернизация.